Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

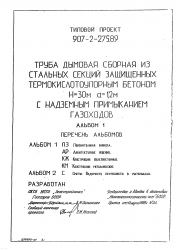

Типовой проект "Дымовые трубы для котельных с котлами КЕ-25-14С, КЕ-10-14С и КЕ-6,5-С" выполнен на основании плана типового проектирования на 1977 год, раздел III, пункт 43 и в соответствии с заданием на проектирование, утвержденным заместителем министра монтажных и специальных строительных работ СССР.

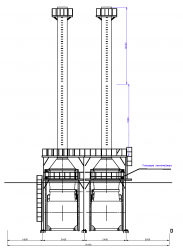

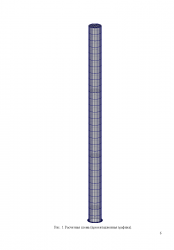

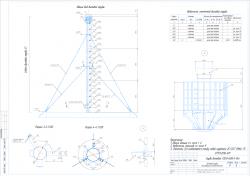

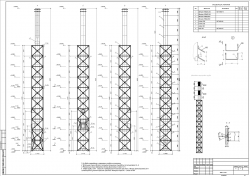

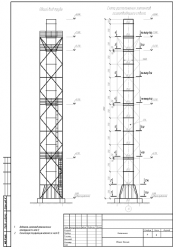

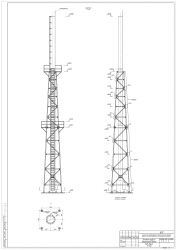

а) дымовая труба в стальной решетчатой башне (каркасе);

б) самонесущая стальная труба-оболочка;

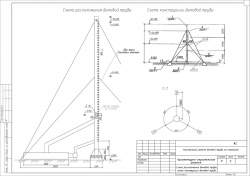

в) стальная труба-оболочка, раскрепленная оттяжками.

Протоколом технического совещания от 13 мая 1977 года, утвержденным директором ВНИПА "Теплопроект", для окончательной разработки рекомендован вариант дымовой трубы в стальной башне. Указанный вариант, являясь близким по технико-экономическим показателям в сравнении с другими рассмотренными вариантами, обладает основным преимуществом - позволяет производить ремонт, а также замену отдельных участков газоотводящего ствола (дымовой трубы) в проектном положении.

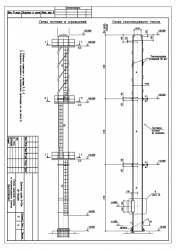

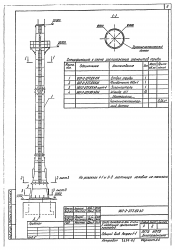

В проекте разработаны дымовые трубы в стальных башнях со следующими параметрами

| Высота дымовой трубы (газоотводящего ствола), м | Внутренний диаметр газоотводящего ствола (мм) | Высота башни (м) |

| 45

| 2200 | 40,5 |

| 35

| 1400 | 30,375 |

| 30

| 1200 | 27,0 |

Состав отводимых газов Н2О,-7,44%, О2-7,44%, СО2-10,57%, SО2-0,035%.

Температура отводимых газов при нормальном режиме +165С, максимальная +185С, минимальная +130С. Точка росы +50С.

Дымовые трубы рассчитаны для установки в III ветровом районе по классификации СНиП II-6-74, районов со средней температурой наружного воздуха наиболее холодной пятидневке минус 50С и районов сейсмичностью до 9 баллов включительно.

Срок службы газоотводящих стволов труб составляет 13-15 лет.

Расчет металлоконструкции выполнен в соответствии со СНиП II-В3-72 "Стальные конструкции" и СНиП II-6-74 "Нагрузки и воздействия"

Газоотводящие стволы и стальные башни рассчитаны на совместное действие нагрузок от ураганного ветра, веса металлоконструкции и тепловой изоляции.

Значения коэффициентов, учитывающих изменение скоростного напора в зависимости от высоты, приняты для типа местности "Л" (табл.7 СНиП II-6-74).

а) на трубу Н=45м, Dвм=2200мм-2,4тс,

б) на трубу Н=35м, Dвм=1400мм-1,4тс,

в) на трубу Н=30м, Dвм=1200мм-1,2тс.

Также учтено статическое давление на оболочку газоотводящего ствола, которое является переменным по высоте и составляет от - 30кг с/м2 в зоне примыкания газохода до +10 кг с/м2

в устье трубы.

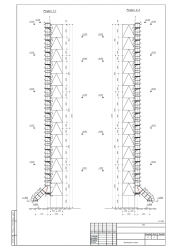

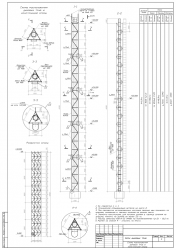

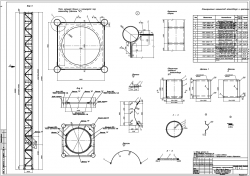

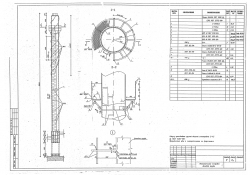

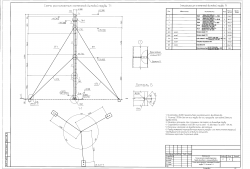

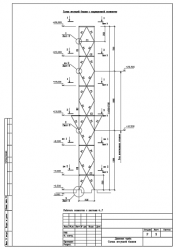

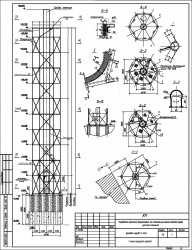

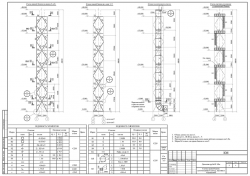

Дымовая труба состоит их четырехгранной башни (каркаса) и тонкостенной цилиндрической оболочки - газоотводящего ствола, закрепленного внутри башни.

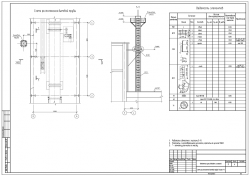

Башня представляет собой четырехгранную решетчатую пространственную призму со следующими размерами:

| Высота дымовой трубы (м) | Высота башни (м) | Размер грани башни (м)

|

| 45

| 40,5 | 5,4 |

| 35

| 30,375 | 3,6 |

| 30

| 27,0 | 2,7 |

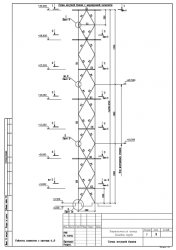

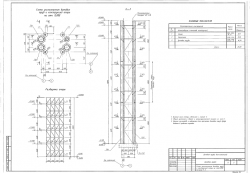

С целью унификации узлов для всех высот дымовых труб в схемах башен сохранены одинаковые угла наклона решетки по отношению к поясам.

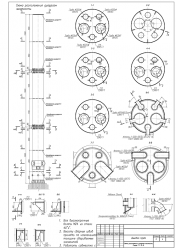

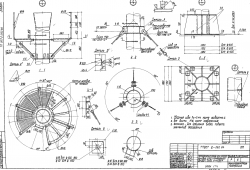

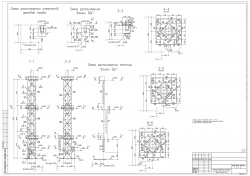

По высоте башни предусмотрены площадки-диафрагмы, выполняющие одновременно функции рабочих площадок, площадок для отдыха, а также жестких диафрагм, посредством которых горизонтальные ветровые нагрузки от трубы-оболочки передаются на башню. Труба-оболочка опирается на диафрагмы башни через специальные упоры. Конструкция упоров обеспечивает возможность температурного расширения трубы-оболочки относительно башни.

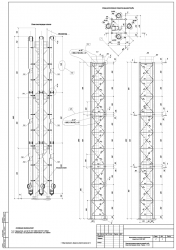

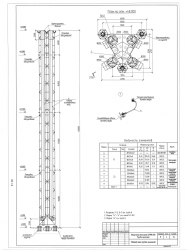

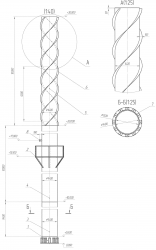

Газоотводящий ствол (собственно дымовая труба) представляет собой тонкостенную цилиндрическую оболочку с внутренним диаметром 2200мм, 1400мм т 1200мм, толщиной 7мм, 5мм и 5мм, соответственно, с кольцевыми ребрами жесткости.

По рекомендациям ВНИПИ "Теплопроект", учитывая коррозионный износ, толщина стенки оболочки у98-70*величена на 3мм по сравнению с расчетной в приведенных толщинах учтено указанное увеличение.

Газоотводящий ствол крепится к башне в нижней его части при помощи подвесок.

В верхней части газоотводящего ствола также предусмотрены подвески, при помощи которых газоотводящий ствол может быть подвешен к башне в случаях его ремонта.

Н верхней площадке башни предусмотрены места для установки фонарей ЗОЛ.

Для подъема на башню по всей ее высоте запроектированы лестницы-стремянки.

В башне все монтажные соединения на болтах нормальной точности, заводские - на сварке.

В конструкциях газоотводящего ствола все заводские соединения на сварке, монтажные - на сварке и болтах нормальной точности.

а) из фасонного проката (уголки, швеллеры) - низколегированная сталь

б) листовой стали - низколегированная сталь

для нерасчетных элементов башни:

ограждения, настил площадок - сталь марки ВСт3сп5 для сварных конструкций по ГОСТ 380-71*,

для газоотводящего ствола:

в соответствии с рекомендациями ВНИПИ "Теплопроект" - низколегированная сталь марки 09Г2С по ГОСТ

все сварные швы варить электродами типа 350А по 9467-73.

а) болты с шестигранной головкой нормальной точности по ГОСТ 7798-70* класса прочности 8 в табл.1 ГОСТ 1759-70 из стали 35% по ГОСТ 4543-71.

б) гайки шестигранные нормальной точности, класса прочности 8

в) шайбы из стали 20

Изготовление и монтаж металлоконструкции дымовых труб должны производиться по деталировачным чертежам КМД, разработанным в соответствии с чертежами КМ, требованиями СНиП и настоящего проекта. При разработке чертежей КМД необходимо учесть детали для крепления тепловой изоляции на наружной поверхности газоотводящего ствола.

При изготовлении сварных соединений все угловые швы выполнить с плавным переходов к основному металлу, угловые швы, воспринимающие продольные усилия, допускается выполнять с плоской поверхностью. Соотношение катетов 5 угловых швов принимать 1 1,5.

Все стыковые швы оболочки газоотводящего ствола должны быть с полным проваром, с проверкой физическими методами контроля в местах пересечения кольцевых и продольных швов оболочки. Применение прерывистых швов, электрозаклепок, выполняемых ручной сваркой с предварительным сверганием отверстий запрещается.

Монтаж металлоконструкии дымовой трубы должен производиться в соответствии с проектом производства работ, разрабатываемым специализированной организацией. Рекомендуемые методы монтажа наращиванием с помощью гусеничного крана или с прокидыванием. При монтаже методом опрокидывания металлоконструкции и фундаменты должны быть проверены на монтажные нагрузки и , при необходимости, усилены на время монтажа.

Окраска металлоконструкции башни выполняется 2-мя слоями лака ПФ-170 с 10-15% алюминиевой пудры и одним слоем смеси эмали (атмосферостойкой) по двум слоям грунта. Н

Наружная поверхность газоотводящего ствола окрашивается 4-мя слоями алюминиевой эмали, которая приготавливается непосредственно перед употреблением путем смешения 100 весовых частей лака и 5 весовых частей алюминиевой пудры.

Подготовка под окраску частей металлоконструкции башни и газоотводящего ствола должна производиться при помощи пескоструенной очистки.

Дневная маркировка и светоограждение дымовых труб определяется в соответствии с "Правилами

маркировки и светоограждения" Министерства гражданской авиации СССР и назначается при привязке дымовой трубы к конкретной площадке.

Обслуживание сводится к периодическому наблюдению за состоянием конструкции и обеспечению нормальной бесперебойной работы дымовой трубы.

При обслуживании необходимо обращать внимание на состояние упоров дымовой трубы расположенных на рабочих площадках-диафрагмах.

Упоры должны воспринимать горизонтальные ветровые нагрузки и обеспечивать температурное перемещение газоотводящего ствола относительно башни.

Необходимо также обратить особое внимание на то что подвески в верхней части трубы могут быть установлены только при необходимости ремонта газоотводящего ствола, когда труба находится в нерабочем состоянии.

После выполнения ремонтных работ подвески обязательно снимаются с газоотводящего ствола, поворачиваются на верхнем шарнире и закрепляются к площадкам для выполнения ремонтных работ и окраски конструкции используются рабочие площадки.

Тщательный осмотр конструкции должен производиться не реже 2-х раз в год, а также после урагана.

Металлоконструкции дымовых труб проверены на патентную чистоту. Заполнен бланк экспертизы патентоспособности, патентной чистоты и технического уровня объекта. Объект обладает патентной чистотой в отношении СССР.

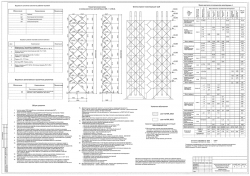

При привязке проекта к реальной площадке необходимо выбрать соответствующую заданию высоту дымовой трубы и диаметр газоотводящего ствола.

При выбранной схеме дымовой трубы производится подбор листа схемы башни, газоотводящего ствола, технической спецификации стали, узлов. При этом все узлы, детали и технические спецификации не относящиеся к применяемой дымовой трубе, должны быть вычеркнуты.

Пояснительная записка и список листов выполняется организацией, осуществляющей привязку. Все изменения по конструктивным решениям и замене марок сталей должны быть согласованы.

Для удобства привязки в таблице приведен список листов альбома для каждой дымовой трубы

| Высота трубы (м) Диаметр газоотводящего ствола (мм) | Краткое содержание листов | ||||

| Техническая спецификация стали | Схема газоотводящего ствола | Схема башни | Узлы | Прочие | |

| 45 2200 | КМ-3 | КМ-10 | КМ - 6+7 | КМ-13+17 КМ-26+28 | КМ-5 |

| 35 1400 | КМ-3 | КМ-11 | КМ-8 | КМ-18+21 КМ-26+28 | КМ-5 |

| 30 1200 | КМ-3 | КМ-12 | КМ-9 | КМ-22+25 КМ-26+28 | КМ-5 |

Новинка

Новинка -250.png) Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно

Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно  Бесплатно

Бесплатно  Новинка

Новинка

Бесплатно

Бесплатно  Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка -250.png) Новинка

Новинка (1)-250.png) Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно  Бесплатно

Бесплатно  Новинка

Новинка