Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

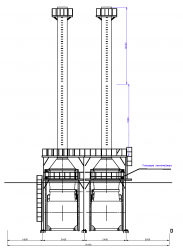

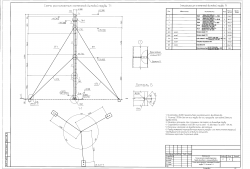

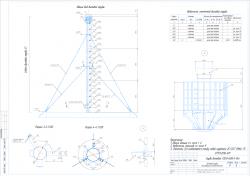

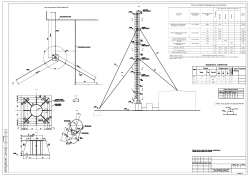

1.1. Настоящий проект дымовой трубы Н=35,0 м для котельной выполнен на основании технического задания на проектирование.

1.2. В основу разработки проекта положены следующие исходные данные:

высота трубы Н=35,0 м, диаметр Dy=1600 мм,

температура отводимых газов до +200 С,

вид топлива: природный газ,

тепловая изоляция стволов дымовой трубы толщиной 50 мм.

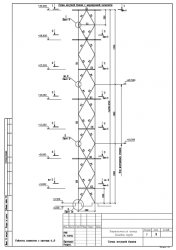

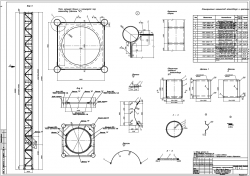

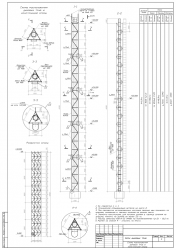

2.1. Дымовая труба запроектирована по принципу «труба в трубе» свободностоящей цилиндрической по всей высоте. Внутри несущей оболочки расположен газоотводящий ствол.

2.2. Наружная несущая оболочка представляет собой тонкостенную цилиндрическую оболочку, укрепленную поперечными ребрами жесткости. Внутренний газоотводящий ствол Ø1600 мм. Конфигурация подводящего газохода принята в соответствии с техническим заданием. В месте примыкания подводящего газохода несущая оболочка дымовой трубы усилена. Внутренний ствол и подводящий газоход утепляются. Толщина изоляции 50 мм. В соответствии с техническим заданием газоотводящий ствол выполнен из нержавеющей стали марки. В верхней части газоотводящего ствола выполнен конфузор в соответствии с техническим заданием.

2.3. Дымовая труба разбита на 3 отправочные марки. Соединение несущей оболочки фланцевое на болтах. Соединение внутренних газоотводящих стволов раструбное с уплотнителем.

2.4. Во избежание возникновения колебаний дымовой трубы в ветровом потоке на верхней части дымовой трубы предусмотрены специальные интерцепторы в виде спиральной навивки состоящей из трех полос.

2.5. В нижней части газоотводящего ствола предусмотрено устройство для слива конденсата.

2.6. Вентиляция межтрубного пространства осуществляется через отверстия в нижней и верхней части несущей оболочки.

2.7. По высоте трубы расположены две площадки для размещения светоограждения и обслуживания штуцеров для отбора проб уходящих газов. Для подъема людей на площадки предусмотрена вертикальная лестница-стремянка с переходами на площадках.

3.1. Расчет конструкций произведен в соответствии с требованиями СП 20.13330.2011 СНиП 2.01.07-85 «Нагрузки и воздействия», СП 16.13330.2011 СНиП II-23-81 «Стальные конструкции».

3.2. В качестве расчетной схемы дымовой трубы принята консольная цилиндрическая оболочка переменного сечения, защемленная в фундаменте и нагруженная вертикальными и горизонтальными силами. Величины горизонтальных сил определены с учетом динамического воздействия ветра на сооружение.

4.1. Подробная разбивка элементов конструкций указана в технической спецификации стали и в ведомости элементов на рабочих чертежах.

4.2. Для ручной и механизированной сварки применяемых сталей сварочные материалы принимать по табл.Г1 СП 16.13330.2011 СНиП II-23-81 по 1-ой группе конструкций для несущей оболочки и по 3-ей группе конструкций для газоотводящего ствола, подводящего газохода, площадок, лестниц и ограждений. Сварку нержавеющей стали марки производить электродами марки ОЗЛ-7. Сварку нержавеющей стали с углеродистой сталью производить т.н. «переходными» электродами по специально разработанной технологии. Сварные швы должны быть стойкими к межкристаллитной коррозии.

4.3. Фланцы приваривать к оболочке трубы с предварительным подогревом. Сварку производить электродом Э50А.

4.4. Все сварные стыки несущей оболочки должны быть равнопрочны основному металлу и подвергаться 100%-ому контролю швов в соответствии с требованиями СП 53-101-98.

4.5. В качестве теплоизоляции применять утеплитель ROCKWOOL Wired Mat 80 толщиной 50мм с металлической сеткой, входящей в состав мата.

5.1. Изготовление и монтаж конструкций дымовой трубы и подводящего газохода должны производиться в соответствии с требованиями СП 53-101-98, ГОСТ 23118-99, ГОСТ 21779-82, СНиП 3.03.01-87.

5.2. При изготовлении конструкций дымовой трубы обращается внимание на непрерывность спиральной навивки.

5.3. Окраску наружной поверхности несущей оболочки, площадок и лестниц производить нанесением 2-х слоев композиции Jotamastic 80. Общая толщина лакокрасочного покрытия не менее 125 мкм. Окраску наружной поверхности несущей оболочки финишним слоем производить краской HardTopFlexi. Толщина лакокрасочного покрытия не менее 50 мкм. Перед нанесением защитного покрытия поверхности конструкций должны быть очищены до степени 2 в соответствии с требованиями СНиП 2.03.11-85 «Защита строительных конструкций от коррозии». Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V класса по ГОСТ 3.032-74**. Окраску внутренней поверхности несущей оболочки производить нанесением слоя грунтовки ГФ021.

5.4. В соответствии с требованиями РЭГА РФ-94 дневную маркировку дымовой трубы производить нанесением чередующихся полос оранжевого и белого цвета шириной 2,3 м от верхней точки на 11,5 м вниз. Крайние полосы должны быть оранжевого цвета.

6.1 Согласно ГОСТ 23118-2012 п.4.10 самонесущие дымовые трубы по конструкции, условиям эксплуатации и степени ответственности сварные соединения относятся к III категории уровней качества сварных соединений. Согласно п.4.10.7 все сварные швы на наружной и внутренней оболочках трубы должны быть подвергнуты 100% визуально-измерительному контролю (ВИК). При проведении ВИК не допустимы следующие дефекты сварки:

- крупная и грубая «чешуйчатость», наплывы;

- трещины, прожоги;

- кратеры и подрезы глубиной более 0,5 мм;

- несоответствие геометрических размеров сварного шва по высоте и ширине;

- смещение кромок детали более допустимых, непровары, несплавление кромок.

6.2 Внешний вид сварных швов, выполненных ручной дуговой сваркой, должен отвечать следующим требованиям: плотные, мелкочешуйчатые, ровные швы с плавным переходом к основному металлу.

6.3 Все сварные швы и околошовную зону металлоконструкций наружной и внутренней обечаек по окончанию сварки очистить от шлака, брызг металла. Приваренные временные сборочные приспособления и направляющие планки удалить без применения ударных воздействий, а места их приварки зачистить до основного металла с удалением всех попутных дефектов.

6.4 Согласно СП 53-101-98 п.12.27 сварные соединения в узлах повышенной жесткости, а именно поперечные стыковые соединения наружной несущей оболочки Ø1800 (лист 3) подвергнуть 100% ультразвуковому методу контроля сварного шва.

6.5 По результатам ультразвукового контроля сварных швов, согласно СП-53-101-98 все недопустимые дефекты должны быть устранены согласно таблицы №10 п.12.29. Участки сварных швов не прошедшие контроль и исправленные, должны бать повторно подвергнуты контролю.

Бесплатно

Бесплатно

Бесплатно

Бесплатно

Бесплатно

Бесплатно

Новинка

Новинка