Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

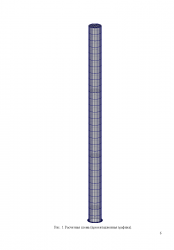

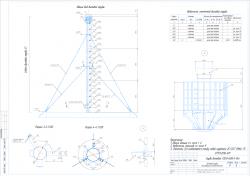

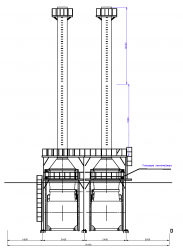

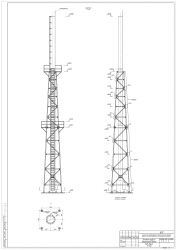

В данной проектной документации разработаны конструктивные и объемно-планировочные решения одноствольной дымовой трубы, предназначенной для отвода дымовых газов от трех водогрейных котлов КВГМ-100.

Проектная документация выполнена в соответствии с действующими нормативами и документами:

- СП 16.13330.2017 "Стальные конструкции. Актуализированная редакция СНиП II-23-81*";

- СП 20.13330.2016 "Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85*";

- СП 28.13330.2017 "Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11-85";

- СП 43.13330.2012 "Сооружения промышленных предприятий. Актуализированная редакция СНиП 2.09.03-85";

- СП 89.13330.2016 "Котельные установки. Актуализированная редакция СНиП II-35-76";

- ГОСТ 27751-2014 "Надежность строительных конструкций и оснований. Основные положения";

- Федеральные авиационные правила "Требования, предъявляемые к аэродромам, предназначенным для взлета, посадки, руления и стоянки гражданских воздушных судов".

За относительную отметку 0,000 принят уровень чистого пола в здании водогрейной котельной.

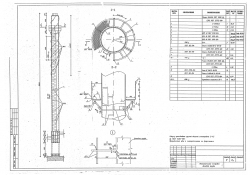

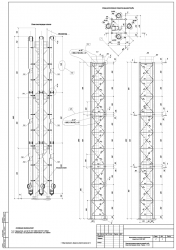

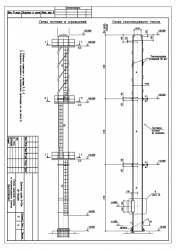

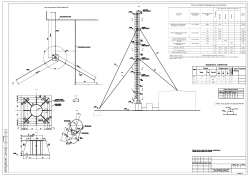

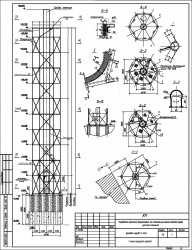

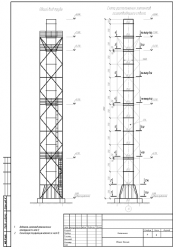

Одноствольная дымовая труба состоит из самонесущего газоотводящего ствола, выполненного из трех секций. Для подъема и обслуживания предусмотрены лестницы с площадками обслуживания.

Диаметр и высота газоотводящего ствола дымовой трубы приняты исходя из аэродинамического расчета трактов отвода продуктов сгорания и расчета рассеивания в атмосферном воздухе вредных веществ по ОНД-86.

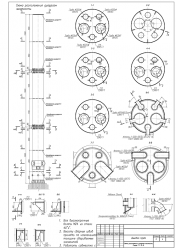

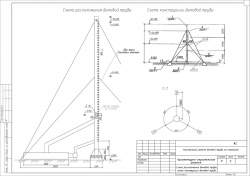

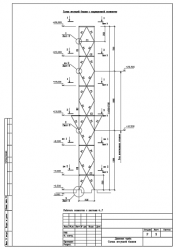

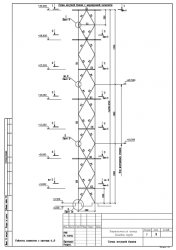

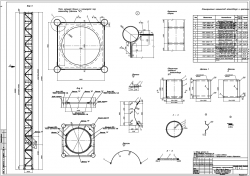

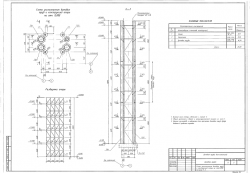

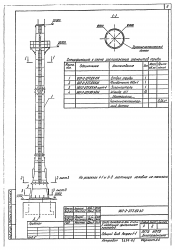

Газоотводящий ствол дымовой трубы представляет собой стальную цилиндрическую оболочку из трех секций с условным диаметром Ду 1900, высотой 30,0 м. Нижняя секция ствола выполнена с наружным диаметром 1900 мм, высотой 10,5 м из горячекатаного листа. Средняя секция выполнена с наружным диаметром 1900 мм, высотой 9,0 м из горячекатаного листа. Верхняя секция выполнена с наружным диаметром 1900 мм, высотой 10,5 м из горячекатаного листа. Стыковка секций ствола запроектированы на фланцах.

Для защиты от резонанса применены интерцепторы в виде спиральной навивки из четырех полос выполненных верхней секции ствола. Ширина полос принята из соотношения 1/10 к диаметру ствола, а шаг 4 наружных диаметра ствола.

Для осмотра и обслуживания дымовой трубы на газоотводящем стволе предусмотрены лестницы, конструкция лестниц обеспечивает температурные удлинения газоотводящего ствола относительно лестниц.

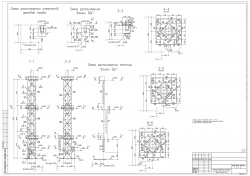

Площадки обслуживания выполнены из горячекатаного фасонного проката с настилом из просечно-вытяжного листа. К нижней части трубы приварена опорная плита для фиксации на фундаменте при помощи анкерной корзины.

Одноствольная дымовая труба запроектирована с надземным примыканием газоходов. Для компенсации температурных удлинений и неравномерной усадки фундаментов в соединений трубы с надземными газоходами предусмотрены подвижные соединения - компенсаторы. Для чистки и осмотра в подводящем газоходе (во врезке) предусмотрен смотровой люк. Из основания газоотводящего ствола предусмотрен сбор и отвод конденсата.

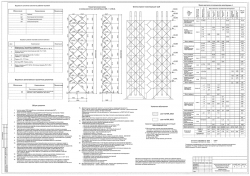

В качестве расчетной схемы дымовой трубы принята схема консольного стержня, защемленного в основании. Расчетная схема дымовой трубы принята в соответствии с конструктивными решениями (см. лист 10).

Расчет металлоконструкций выполнен в соответствии с СП 16.13330.2017 "Стальные конструкции", СП 20.13330.2016 "Нагрузки и воздействия", и СП 43.13330.2012 "Сооружения промышленных предприятий".

Значения коэффициентов, учитывающих изменение скоростного напора в зависимости от высоты, приняты для типа местности "А" (Табл. 11.2, СП 20.13330.2016).

Коэффициенты надежности по нагрузкам приняты исходя из требований п.9.3.24, п.9.4.3, СП 43.13330.2012 и требований СП 20.13330.2016.

Коэффициенты сочетания по нагрузкам приняты исходя из требований п.6, СП 20.13330.2016.

Коэффициент надежности конструкции принят для класса сооружения КС-2 (нормальный уровень ответственности), согласно требованиям Табл.2, ГОСТ 27751-2014.

Исходя из условий транспортировки, технологии изготовления и облегчения монтажа, газоотводящий ствол выполнен составным, из отдельных секций на фланцевых соединениях. Длины отдельных секций труб не превышают транспортных габаритов (12 м).

При выполнении сварных соединений все угловые швы следует выполнять с плавным переходом к основному металлу. Все стыковые швы необходимо выполнять с полным проваром по толщине. Прерывистые швы и электрозаклепки не допускаются.

Все заводские соединения элементов - сварные и на болтах нормальной точности, монтажные - на болтах нормальной точности и сварке. Для сварки стальных конструкций необходимо применять электроды, сварочную проволоку, флюсы и углекислый газ в соответствии с п. 5.5 и таблицами Г.1. и Г.2. СП 16.13330.2017. Заводские сварные швы должны быть выполнены полуавтоматической сваркой в среде углекислого газа по ГОСТ 14771-76. Монтажные швы должны быть выполнены ручной сваркой по ГОСТ 5264-80, электродами типа Э-42А по ГОСТ 9467-75*. Длину сварных швов следует принять по длине стыка свариваемых элементов, катет - по наименьшей толщине свариваемых элементов.

Для фланцевых соединений в проекте приняты болты нормальной точности, с контролируемым натяжением конструктивного исполнения тела болта и головки "1" по ГОСТ Р 52644-2006, а также гайки и шайбы к ним по ГОСТ Р 52645-2006 и ГОСТ Р 52646-2006 соответственно. Класс прочности болтов 10.9 климатического исполнения ХЛ с цинковым покрытием в соответствии с ГОСТ 9.306-85. Контактные поверхности фланцев перед монтажом очистить стальными или механическими щетками от грязи, наплывов грунтовки и краски, рыхлой ржавчины, снега и льда.

Для остальных болтовых соединений в проекте приняты болты нормальной точности, без контролируемого натяжения в исполнении "1" по ГОСТ 7798-70, а также гайки по ГОСТ Р 50273-92 и ГОСТ 5915-70 и шайбы к ним по ГОСТ 6402-70 и ГОСТ 11371-78. Класс прочности болтов 5.8, с цинковым покрытием в соответствии с ГОСТ 9.306-85.Металлоконструкции одноствольной самонесущей дымовой трубы должны быть изготовлены по деталировочным чертежам с соблюдением требований ГОСТ 23118-2012, СП 53-101-98 и настоящего проекта.

На заводе-изготовителе произвести контрольную сборку элементов секций согласно разделу 13, СП 53-101-98. Точность изготовления элементов должна обеспечивать: прямолинейность ствола, отсутствие зазоров и депланаций в соединениях, а также плоскостность фасонок площадок обслуживания.

Монтаж металлоконструкций дымовой трубы должен производиться в соответствии с проектом производства работ, разработанным специализированной организацией и требованиями СП 70.13330.2012 "Несущие и ограждающие конструкции", СНиП 12-03-2001 "Безопасность труда в строительстве. Часть 1. Общие требования" и СНиП 12-04-2002 "Безопасность труда в строительстве. Часть 2. Строительное производство".

Обслуживание и эксплуатация дымовой трубы должна осуществляться в соответствии с требованиями СП 13-101-99 "Правила надзора, обследования, проведения технического обслуживания и ремонта промышленных дымовых и вентиляционных труб", принятый постановлением Госстроя России от 14.07.99, № 2.

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка

Новинка

Новинка

Новинка

Новинка

_Страница_1-250.png) Новинка

Новинка -250.png) Новинка

Новинка  Новинка

Новинка (1)-250.png) Новинка

Новинка  Новинка

Новинка

Новинка

Новинка  Бесплатно

Бесплатно  Бесплатно

Бесплатно  Новинка

Новинка