Сметная документация

подробнее

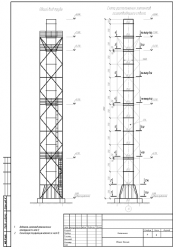

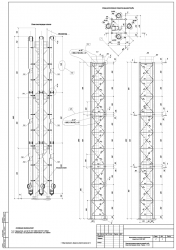

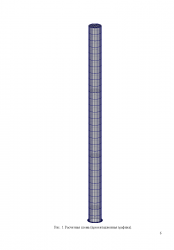

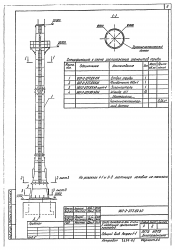

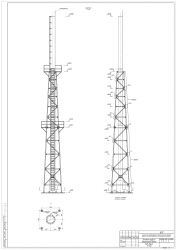

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

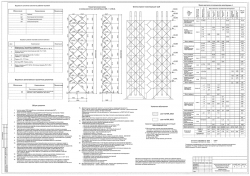

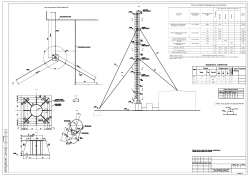

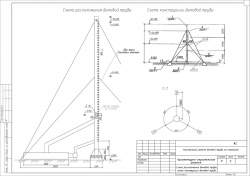

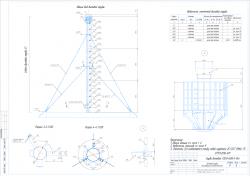

1.1 Рабочая документация разработана в соответствии с заданием на проектирование, требованиями действующих технических регламентов, стандартов и сводов правил.

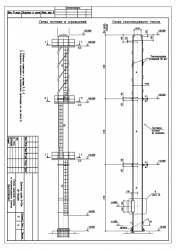

1.2 За условную отметку 0,000 принят уровень чистого пола котельной.

1.3 Металлоконструкции запроектированы в соответствии с требованиями СП 20.13330.2011, СП 16.13330.2011.

1.4 Металлопрокат, примененный в проекте, соответствует «Сокращенному сортаменту металлопроката для применения в строительных конструкциях» и СТО АСЧМ 20-93 НТМК.

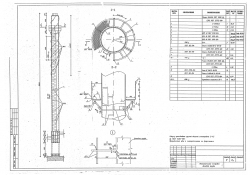

1.5 Степень воздействия среды на металлические конструкции согласно СП 28.13330.2012 - слабоагрессивная, среднеагрессивная.

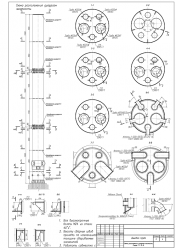

2.1 Марки стали элементов конструкций приняты в зависимости от вида конструкций, с учетом расчетной температуры и «Сокращенного сортамента» и приведены в ведомостях элементов на схемах расположения конструкций.

3.1 Все заводские соединения - сварные, монтажные - сварные и на болтах класса точности В, класса прочности 5.8 по ГОСТ Р ИСО 4014-2013, гайки по ГОСТ 5915-70*, класс прочности 4. Технические требования по ГОСТ 1759.0-87*. Соединения на постоянных болтах класса точности В, класса прочности 8.8, гайки по ГОСТ 5915-70*, класс прочности 8.

3.2 Поясные угловые швы в элементах длиной более 2 м выполнять автоматической сваркой под флюсом, прочие заводские угловые швы (во всех элементах) - полуавтоматической сваркой в углекислом газе.

3.3 Для сварки стальных конструкций дымовой трубы котельной следует применять: электроды для ручной дуговой сварки по ГОСТ 9467, сварочную проволоку по ГОСТ 2246, флюсы по ГОСТ 9087, порошковую проволоку по ГОСТ 26271 для автоматической и механизированной сварки в соответствии с таблицей Г.1 СП 16.13330.2011, а также углекислый газ по ГОСТ 8050, аргон по ГОСТ 10157.

Применяемые сварочные материалы и технология сварки должны обеспечивать значение временного сопротивления металла шва не ниже нормативного значения временного сопротивления Run основного металла, а также значения твердости, ударной вязкости и относительного удлинения металла сварных соединений, установленные соответствующими стандартами и техническими условиями.

3.4 Монтажные швы выполнять ручной сваркой.

3.5 Минимальные катеты угловых швов принимать по таблице 38 СП 16.13330.2011 и по усилиям в элементах. Минимальная длина угловых швов - 60 мм.

3.6 Минимальные усилия для соединения элементов N = 5 т.

3.7 Качество всех швов газоотводящего ствола и швов базы стоек башни следует подвергать 100-процентному контролю с использованием физических методов (ультразвукового, капиллярного, механических испытаний и др.).

3.8 Контроль качества швов остальных сварных соединений осуществлять визуальным и измерительным контролем (внешний осмотр с проверкой и измерением геометрических размеров и формы швов) в объеме 100%. Контроль швов сварных соединений неразрушающим методом (ультразвуковой дефектоскопией) следует проводить после исправления недопустимых дефектов, обнаруженных при визуальном и измерительном контроле. Неразрушающему контролю в первую очередь должны подлежать места с признаками дефектов и участки пересечения швов. Длина контрольного участка должна быть не менее 100 мм.

3.9 Качество сварных соединений должно соответствовать требованиям СП 53-101-98 и СП 70.13330.2012.

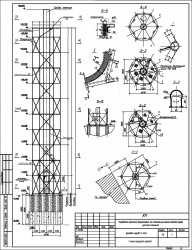

4.1 Изготовление и монтаж дымовой трубы котельной вести в соответствии с требованиями СП 70.13330.2012, СНиП 12-03-2001, СНиП 12-04-2002, СП 53-101-98, ГОСТ 23118-2012, а также с указаниями серии.

4.2 Все монтажные крепления, временные приспособления, прихватки после монтажа должны быть сняты, а места приварки зачищены и окрашены.

4.3 При сборке болтовых соединений отверстия в деталях дымовой трубы котельной установки должны быть совмещены и зафиксированы от смещения деталей сборочными пробками (не менее двух), а собранные пакеты плотно стянуты болтами. В соединениях с двумя отверстиями сборочную пробку устанавливают в одно из них.

В собранном пакете болты заданного в рабочей документации диаметра должны пройти в 100% отверстий.

Плотность стяжки собранного пакета надлежит проверять щупом толщиной 0,3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными деталями на глубину более 20 мм. Качество затяжки постоянных болтов следует проверять отстукиванием их молотком массой 0,4 кг, при этом болты не должны смещаться.

Для исключения раскручивания гаек в болтовых соединениях после окончания монтажа установить контргайки.

Гайки и контргайки следует закручивать до отказа от середины соединения к его краям.

Головки и гайки болтов должны после затяжки плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а стержень болта выступать из гайки не менее чем на 3 мм.

4.4 При изготовлении в заводских условиях предельные отклонения геометрических параметров конструкций, не указанные в применяемых сериях, должны соответствовать 4-5 классу по ГОСТ 21779-82. При установке конструкций в проектное положение предельные отклонения положения должны соответствовать 5-6 классу по ГОСТ 21779-82.

а) контроль швов сварных соединений;

б) приемка площадей опирания стальной дымовой трубы для котельной на фундаменты;

в) антикоррозионное покрытие.

4.6 При производстве строительно-монтажных работ необходимо разработать мероприятия по противопожарной защите, контролю за выполнением правил пожарной безопасности и правил техники безопасности.

5.1 Антикоррозионную защиту производить в соответствии с требованиями СНиП 3.04.03-85 и ГОСТ 12.3.005-75*.

5.2 Приемку и подготовку поверхности под антикоррозионную защиту, выполнение химзащитных работ и контроль качества покрытия производить согласно требованиям СП 28.13330.2012 и ВСН 214-82.

5.3 Перед нанесением защитных покрытий металлические конструкции должны быть обезжирены и очищены от загрязнений и окислов (окалины, ржавчины, шлаковых включений).

5.4 Качество очистки поверхности металлоконструкций от окислов должно соответствовать требованиям 2 степени очистки, а от жировых загрязнений и маркировочных надписей – первой или второй степени обезжиривания поверхности по ГОСТ 9.402-2004.

а) грунт ХС-010 (ТУ 6-21-7-89, ТУ 6-21-8-89) - два слоя;

б) эмаль ХВ-785 (ГОСТ 7313-75*) в смешении с лаком ХВ-784 (1:1) (ГОСТ 7313-75*) – 2 слоя.

5.6 Нарушенную во время транспортировки, монтажа и сварочных работах грунтовку восстановить на строительной площадке.

5.7 После нанесения антикоррозионной защиты конструкций составить акты освидетельствования скрытых работ и акты приемки защитного покрытия. Периодическое контрольное освидетельствование состояния защитных покрытий производить не реже одного раза в год с немедленным восстановлением лакокрасочного и огнезащитного покрытия. Капитальный ремонт защитных покрытий производить в плановые сроки с периодичностью не более двух лет.

а) работы выполнять по специально разработанному проекту производства работ;

б) строго соблюдать правила по технике безопасности и мероприятия по предупреждению взрыва и распространению очага возгорания, предусмотренные ГОСТ 12.3.016-87 и инструкцией N14 норм ВСН 214-82. Новинка

Новинка  Новинка

Новинка

(1)-250.png) Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка

Бесплатно

Бесплатно  Новинка

Новинка

_Страница_1-250.png) Новинка

Новинка -250.png) Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка

Бесплатно

Бесплатно  Бесплатно

Бесплатно  Новинка

Новинка