Сметная документация

подробнее

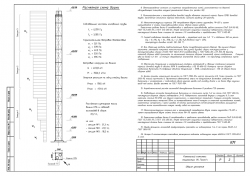

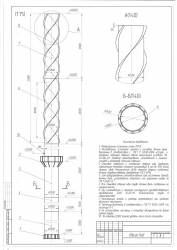

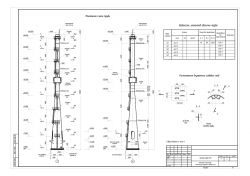

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

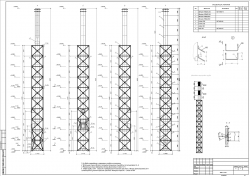

1.1. Металлоконструкции запроектированы в полном соответствии с требованиями:

- Федерального Закона №384-ФЗ от 30 декабря 2009г. "Технический регламент о безопасности зданий и сооружения";

- ГОСТ 23118-2012 "Конструкции стальные строительные. Общие технические требования";

- СП 20.13330.2016 актуализированная редакция СНиП 2.01.07-85* "Нагрузки и воздействия";

- СП 131.13330.2012 актуализированная версия СНиП 23-01-99* "Строительная климатология" (с изменением №2);

- СП 43.13330.2012 актуализированная редакция СНиП 2.09.03-85 "Сооружения промышленных предприятий" (с изменением №1);

- СП 16.13330.2017 Актуализированная редакция СНиП II-23-81* "Стальные конструкции";

- СП 28.13330.2017 актуализированная редакция СНиП 2.03.11-85 "Защита строительных конструкций от коррозии".

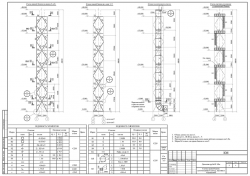

2.1. Сварку элементов производить в соответствии с требованиями СП 16.13330.2017 актуализированная редакция СНиП II-23-81* "Стальные конструкции", РД 03-613-03 "Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов", РД 03-614-03 "Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов" и РД 03-615-03 "Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов"

2.2 Материалы для сварных монтажных соединений элементов принимать в соответствии с требованиями таблицы Г.1 (приложение Г свода правил СП 16.13330.2017) в зависимости от марки стали.

2.3. Сварные соединения следует выполнять в соответствии с требованиями раздела 14.1 свода правил СП 16.13330.2017. Расчетные сварные швы, кроме оговоренных, принимать в зависимости от усилий, указанных на схемах в таблице сечений и усилий.

2.4. Контроль качества сварочных работ при изготовлении (в заводских условиях) металлоконструкций выполнять в соответствии с требованиями СП 53-101-98 "Изготовление и контроль качества стальных строительных конструкций". Категория и уровень качества швов сварных соединений в соответствии с табл.8 СП 53-101-98 приняты: при изготовлении металлоконструкций - I (высокий) и монтаже - II (средний).

2.5. Контроль качества монтажных сварных соединений производить в соответствии с требованиями главы 10.4 СП 70.13330.2012 "Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87". При этом все монтажные сварные соединения подвергаются внешнему осмотру с проверкой геометрических размеров и формы швов. По внешнему виду качество сварных соединений конструкций должно удовлетворять требованиям табл.10.7 СП 70.13330.2012. Контроль швов сварных соединений конструкций неразрушающими методами выполнять в соответствии с табл. 10.6 СП 70.13330.2012 и проводить после исправления недопустимых дефектов, обнаруженных внешним осмотром, объем контроля качества сварных швов неразрушающими методами должен составлять не менее 0,5% от общей длины сварных швов.

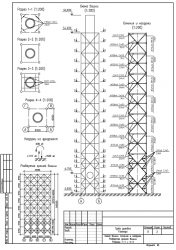

3.1. Для антикоррозионной защиты металлоконструкций ходовой лестницы ХЛ-1 принята органосиликатная композиция ОС-52-20 черного (коричневого) цвета по ТУ 84-725-78 в 3 слоя (толщина слоя 100-250мкм) по поверхности предварительной очищенной от ржавчины и других загрязнений.

3.2. Подготовка поверхности перед окрашиванием должна осуществляться в соответствии с требованиями ГОСТ 9.402-2004 "Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием". Качество лакокрасочных покрытий должно соответствовать IV классу по ГОСТ 9.032-74*, качество очистки поверхности - 2 степень по ГОСТ 9.402-2004.

3.3. Антикоррозионную защиту внутренней поверхности трубы выполнить грунтовкой ГЭК-1 (ТУ 6-48-05786904-190-01) по предварительно очищенной от ржавчины, масляных пятен, солей, кислот, щелочей, пыли трубы в три слоя (толщина слоя не должна превышать 0,01-0,02 мм), затем полимерной композицией ПЭК-1 (ТУ 6-48-05786904-189-01) в пять слоев. Толщина проектной пленки (2,0мм-2,5мм).

4.1. Изготовление и монтаж металлоконструкций должны производиться с учетом требований настоящего проекта, а также требований следующих документов:

- СП 53-101-98 "Изготовление и контроль качества стальных строительных конструкций";

- СП 70.13330.2012 "Несущие и ограждающие конструкции".

4.2. Все работы по возведению элементов дымовой трубы, противокоррозионные работы выполнять по специально разработанному проекту производства работ специализированной организацией в соответствии с требованиями СП 48.13330.2011 актуализированная редакция СНиП 12-01-2004 "Организация строительства".

4.3. Все работы выполнять в строгом соответствии со СНиП 12-03-2001 "Безопасность труда в строительстве. Часть1. Общие требования" и СНиП 12-04-2002 "Безопасность труда в строительстве. Часть2.Строительное производство".

5.1. Разделка кромок деталей конструкций под монтажные швы

5.2. Выборка корня стыковых сварных монтажных швов, для которых выполняется разделка кромок стыкуемых элементов

5.3. Подготовка поверхностей перед окраской

6.1. Обслуживание сводится к периодическим осмотрам состояния несущих конструкций и обеспечению нормальной работы газоотводящего ствола. Особое внимание при осмотрах следует обращать на состояние антикоррозионного покрытия и степени коррозии металла. Покраску металлоконструкций возобновлять по мере выхода из строя. Рекомендуемый срок возобновления 3...5 лет.

6.2. Технический надзор за состоянием газоотводящего ствола вести в соответствии с требованиями СП 13-101-99 "Правила надзора, обследования, проведения технического обслуживания промышленных дымовых и вентиляционных труб" и РД 153-34.0-21.524-98 "Типовая инструкция по эксплуатации металлических дымовых труб энергопредприятий"

6.3. Результаты технического надзора оформлять соответствующими актами и записями в паспорте дымовой трубы.

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка -250.png) Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка

Бесплатно

Бесплатно