Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

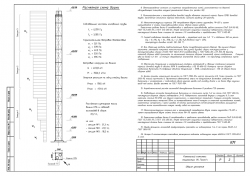

1.1. Характеристика района строительства:

- расчетная снеговая нагрузка - 0,8 кПа

- ветровой район, тип местности - II, А

- нормативный напор ветра - 0,30 кПа

1.2. За относительную отметку 0,000 принята отметка низа опорных баз дымовой трубы, что соответствует чистому полу котельной.

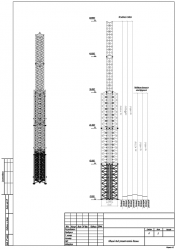

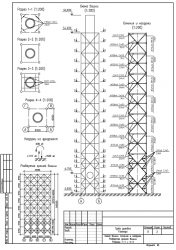

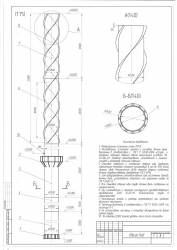

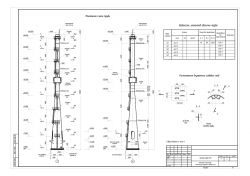

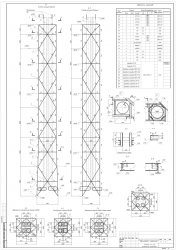

2.1. Проектом предусматривается установка дымовой трубы высотой 60,0 м с тремя газоотводящими стволами. Для отвода дымовых газов предусмотрено три стальных газохода, закрепленных на едином несущем металлокаркасе. Несущей конструкцией дымовой трубы является треугольная в плане стальная решетчатая башня (СРБ), воспринимающая как вертикальную нагрузку от собственного веса, так и горизонтальную (ветровую) нагрузку на стволы газоходов и на собственный контур.

2.2. Соединения элементов решетки с поясами запроектированы на сварке. Стыки поясов башни запроектированы на фланцах с применением высокопрочных болтов без контролируемого натяжения.

2.3. Газоотводящие стволы диаметром 1200 мм располагаются внутри несущей башни и опираются на диафрагмы-площадки башни с шагом 6850 мм.

2.4. В заводских условиях для сварки применять полуавтоматическую сварку в среде углекислого газа ГОСТ 8050-85. Сварные швы, кроме оговоренных на чертежах, следует назначать по усилиям. Нерасчетные, а также минимальные расчетные толщины швов принимать по табл. 38 СП 16.13330.2011*.

2.5. Монтажная сварка осуществляется электродами типа Э50А по ГОСТ 9467-87*. Сварку производить в соответствии с требованиями СП 16.13330.2011*.

2.6. После окончательной выверки первых секций дымовой трубы следует выполнить подливку под опорными базами из бетона класса В25 на мелком заполнителе.

2.7. Газоотводящие стволы оборудованы патрубком слива конденсата и ревизией. Для уменьшения количества образующегося конденсата газоотводящие стволы утеплены - толщина утепления 50 мм.

3.1. Материал выбран с учетом климатических параметров СП 131.13330.2012* "Строительная климатология".

3.2. Указания о принятых марках стали приведены в технической спецификации стали.

3.3. Материалы, рекомендуемые для сварных и болтовых соединений, и их расчетные сопротивления принимать в соответствии с требованиями приложения "Г" СП 16.13330.2011* "Стальные конструкции".

4.1. Крепление элементов производить на опорные усилия, указанные в ведомостях элементов конструкций. Неоговоренные швы принимать по расчету, но не менее указанных в таблице 38, СП 16.13330.2011* "Стальные конструкции".

4.2. Монтажные соединения - на болтах по ГОСТ 7798-70. Гайки принять по ГОСТ ISO 4032-2014. Применение автоматной стали не допускается. Болтовое соединение выполнить с контргайкой, с подкладкой одной круглой шайбы под головку болта и не более двух круглых шайб под гайки. Шайбы принять по ГОСТ 11371-78.

4.3. Элементы замкнутого сечения должны иметь по торцам заглушки. Прорези в этих элементах должны быть заварены сплошными швами, предотвращающими попадание влаги внутрь элемента.

4.4. Все монтажные приспособления и временные крепления после окончания монтажа должны быть удалены, а места их приварки - зачищены и огрунтованы.

4.5. Изготовление конструкций башни производить по чертежам КМД, разработанным заводом-изготовителем на основе данного проекта КМ, с соблюдением требований СП 53-101-98*"Изготовление и контроль качества стальных строительных конструкций" и СП 16.13330.2011* "Стальные конструкции".

4.6. Точность изготовления элементов должна обеспечить прямолинейность ствола дымовой трубы. На заводе-изготовителе должна производиться контрольная сборка элементов несущей башни согласно разделу 13 СП 53-101-98*.

4.7. Монтаж конструкций производить на основании утвержденного проекта производства работ, разработанному специализированной организацией, с помощью автокранов. В случае применения других методов монтажа, организация, разрабатывающая ППР, должна выполнить проверочный расчет на монтажные нагрузки.

4.8. На период производства работ все стальные конструкции должны быть защищены от потери устойчивости.

5.1. Общая антикоррозийная защита металлоконструкций предусмотрена в соответствии с СП 28.13330.2012 "Защита строительных конструкций от коррозии "с учетом среднеагрессивной среды.

5.2. Газоотводящие стволы должны быть окрашены в два покрывных слоя эмалью КО-870 общей толщиной лакокрасочного покрытия 80 мкм на заводе-изготовителе. После монтажа поврежденное покрытие подлежит восстановлению.

5.3. Несущая башня, площадки и лестницы окрашиваются грунтовкой ФЛ-03К в один слой на заводе - изготовителе. Затем покрываются эмалью ХВ-124 или ХВ-125 в два слоя на заводе-изготовителе. После монтажа поврежденное покрытие подлежит восстановлению.

5.4. Защиту болтов, гаек и шайб от коррозии осуществлять путем горячего цинкования, с последующим хромированием по ГОСТ 9.303-84.

5.5. Поверхность перед окрашиванием должна быть сухой и чистой и иметь третью степень очистки в соответствии с ГОСТ 9.402-2004.

6. РЕКОМЕНДАЦИИ ПО МОЛНИЕЗАЩИТЕ

6.1 Грозозащита дымовой трубы состоит из 3-х молниеприемников и заземления. Молниеприемники из круглой горячекатаной стали 20 мм, возвышающиеся над оголовком газоотводящих стволов на 1,5 м.

6.2. На каждом фланце газоотводящих стволов и несущей башни предусмотреть проушины для крепления провода ПВЗ сечением 50 мм.кв.

6.3. Опорные базы дымовой трубы соединить с существующим контуром заземления котельной металлической полосой - 5х50 мм.

7.1. Светоограждение дымовой трубы расположить ниже на 1,5 м обреза верха газоотводящих стволов на поясах несущей башни.

8.1 Выполнить маркировочную окраску несущей башни и наружных обечаек газоотводящих стволов 5-ю полосами шириной по 4м следующими цветами:- в пределах отметок от +40.000 до +44.000, от +48.000 до +52.000 и от +56.000 до +60.000 - RAL 3001- в пределах отметок от +44.000 до +48.000 и от +52.000 до +56.000 - RAL 9003

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка

Новинка

Новинка