Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1. Чертежи разработаны на основании технического задания.

2. За условную отметку 0,000 в чертежах данного раздела принят уровень пола котельной.

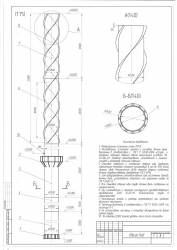

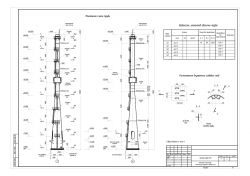

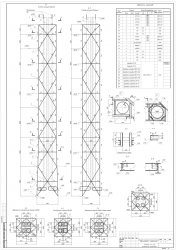

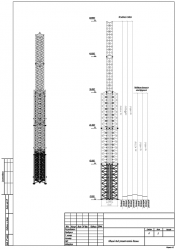

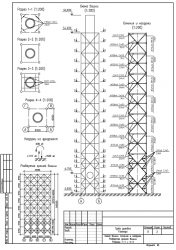

3. Проектом предусматривается установка дымовой трубы высотой 60 м с двумя газоотводящими стволами на каркасе. Несущей конструкцией дымовой трубы является квадратная в плане стальная решётчатая башня, воспринимающая как вертикальную нагрузку от собственного веса и веса газоходов, так и горизонтальную (ветровую) нагрузку на стволы газоходов и на собственный контур.4. В верхней части башни предусмотрены фонари светоограждения и площадка обслуживания. Внутри башни располагаются промежуточные площадки и вертикальные межплощадочные стремянки.

5. Вертикальные пояса башни закреплены к подколонникам фундамента башни, образую жёсткое защемление ствола башни.

6. Каркас разбит на секции, закрепляемые между собой при установке трубы через фланцевые соединения опорных стоек. В процессе сборки отдельных секций каркаса «на земле» необходимо обеспечить соединяемость соседних секций между собой.

7. Для дымовой трубы принят монолитный ж/б фундамент. Крепление каркаса к фундаменту осуществляется анкерными болтами, замоноличенными в подколонники фундамента.

8. Защита от коррозии стволов газоходов дымовой трубы достигается изготовлением их из коррозионно-стойких сталей.9. Для уменьшения конденсатообразования газоходы теплоизолируются минераловатными плитами толщиной 50 мм с устройством защитного кожуха из оцинкованной стали.

10. Дневная маркировка дымовой трубы производится нанесением чередующихся красно-белых полос шириной не менее 3,8 м каждая. Крайние полосы должны быть красного цвета, общее количество красных полос – 3 шт. Конструктивно маркировочные полосы выполнены из оцинкованных листов покрытия теплоизоляции стволов газоходов, в заводских условиях окрашенных с нанесением защитного покрытия.14. Все сварочные работы предпочтительно вести полуавтоматической сваркой. При ручной сварке применять электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей Э-50А ГОСТ 9467-75 в соответствии с ГОСТ 5264-80 и СН 393-78. Высоту катетов сварных швов принимать по наименьшей толщине сварных элементов, кроме оговоренных. Толщина шва не более 1,2 min из толщин свариваемых элементов, длина швов – по периметру сопряжения, кроме оговоренных.

15. Обеспечит визуальный и измерительный контроль материалов и сварных соединений несущего каркаса дымовой трубы в объёме 100% в соответствии с РД 03-606-03. Контроль прочих сварных соединений выполнить в следующих объёмах: визуальный – 100%, измерительный – 5% от общей длины сварных швов.

16. Болты принять нормальной точности по ГОСТ 7798-70* класса прочности 8.8. Гайки принять по ГОСТ 5915-70, класса прочности 6. Применение автоматной стали на допускается. Болтовые соединения выполнить с контргайкой, с подкладкой одной круглой шайбы по головку болта и не более двух круглых шайб под гайки. Шайбы принять по ГСОТ 11371-78*.17. Металлоконструкции опорных рам и кронштейнов покрываются двумя слоями грунтовки ГФ-021 и затем окрашиваются двумя слоями эмали типа ПФ-115 серого цвета.

18. Окрасочные работы вести в соответствии с правилами производства работ согласно СНиП 3.04.03-85, ГОСТ 12.3-005-75 т ГОСТ 12.3-035-84. Перед нанесением защитных покрытий поверхности стальных конструкций должны быть очищены до степени 3 в соответствии с требованиями ГОСТ 9.402-80.

19. Зазоры в компенсаторах теплового расширения заделать асбошнуром ШАОН-6 ГОСТ 1779-83 в 2 слоя.

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка