Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

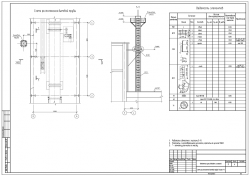

Рабочая документация дымовой трубы 50 м для Водогрейной котельной.

Рабочая документация соответствует заданию на проектирование, выданным техническим условиям, требованиям, действующих технических регламентов, стандартов и сводов правил, действующих на территории РФ.

-Федеральный закон №116-ФЗ от 21.07.1997 г. «О промышленной безопасности опасных производственных объектов»;

-Федеральный закон №384-ФЗ от 30.12.2009 г. «технический регламент о безопасности зданий и сооружений»;

-СНиП I-23-82 «Стальные конструкции»;

-СП 16.133330.2011 (Актуализированная редакция СНиП II-23-81) «Стальные конструкции»;

-СНиП 2.01.07-85 «Нагрузки и воздействия»;

-СП 20.13330.2011 (Актуализированная редакция СНиП 2.01.07-85) «Нагрузки и воздействия»;

-СП 131.13330.2012 (Актуализированная редакция СНиП 23-01-99) «Строительная климатология»

-СНиП 2.03.11-85 «Защита строительных конструкций от коррозии»;

-СП 28.13330.2012 (Актуализированная редакция СНиП 23-01-99) «Защита строительных конструкций от коррозии»;

-СНиП 2.09.03-85 «Сооружения промышленных предприятий».

Рабочая документация разработана по техническому заданию.

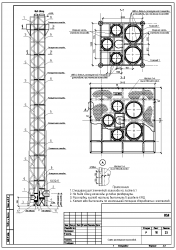

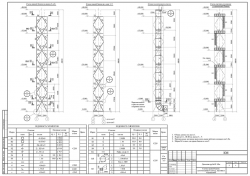

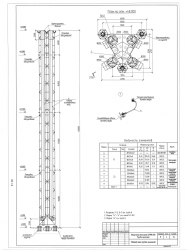

Дымовая труба высотой 50 м представляет собой единую пространственную конструкцию, состоящую из металлической четырехгранной решетчатой несущей башни и трех цилиндрических металлических газоотводящих стволов, установленных внутри башни. Газоотводящие стволы раскреплены от горизонтальных смещений в двух уровнях по высоте трубы на площадках башни со свободой перемещения стволов в вертикальном направлении относительно конструкции несущей башни при нагреве и испытании стволов.

Газоотводящие стволы имеют цилиндрическую форму. На всех газоотводящих стволах, на их наружной поверхности, предусматривается тепловая изоляция с защитной облицовкой. Все газоотводящие стволы в нижней своей части имеют повороты-отводы, к которым присоединяются через компенсаторы горизонтальные газоходы, идущие от котлов.

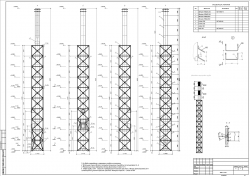

Металлическая несущая башня дымовой трубы представляет собой пространственную четырехгранную решетчатую конструкцию.

Башня на всю свою высоту имеет форму четырехгранной призмы в плане. Каждая грань башни состоит из вертикальных несущих поясов-стоек, соединенных между собой горизонтальными поясами и наклонными раскосами.

Элементы несущей башни дымовой трубы изготавливаются в заводских условиях из прокатных металлических профилей, а в пространственные блоки башня собирается на строительной площадке.

Пояса, раскосы и распорки башни изготавливаются из прокатных горячекатаных бесшовных стальных труб.

Вертикальные пояса-стойки башни изготавливаются из стальных труб. Раскосы и распорки башни изготавливаются из стальных труб.

Крепление раскосов и распорок к поясам башни осуществляется через фасонки на болтах. Стыки поясов башни выполняются через фланцы на болтах повышенной прочности.

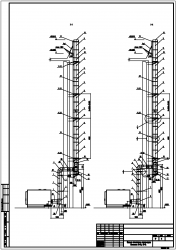

Для опирания газоотводящих стволов и установки упоров, а также для выполнения работ, связанных с эксплуатацией дымовой трубы, для удобства монтажа и для установки и обслуживания огней светоограждения на каркасе дымовой трубы предусматриваются площадки с ограждением и ходовая лестница, устанавливаемая по всей высоте дымовой трубы. Кроме того, площадки выполняют роль диафрагм жесткости несущего пространственного каркаса дымовой трубы.

Все площадки имеют ограждения и могут использоваться для проведения обследований и ремонтов дымовой трубы. Ограждение устанавливается по наружному периметру площадок и вокруг каждого газоотводящего ствола.

Ходовая лестница с ограждением для подъема на дымовую трубу расположена внутри несущей башни и запроектирована отдельными звеньями с переходами на площадках башни.

Окраска металлических конструкций несущей башни дымовой трубы и ее площадок выполняется лакокрасочными материалами соответствующего цвета по подготовленной до степени 4 по ГОСТ 9.402-2004 поверхности атмосферостойкими антикоррозионными лакокрасочными материалами не менее, чем в 2 слоя по огрунтованной поверхности. Несущая башня окрашивается лакокрасочными материалами ярко-белого цвета. Общая толщина лакокрасочного покрытия=120-140 мкм. Ожидаемый срок службы лакокрасочного покрытия-около 5 и более лет.

Газоотводящие стволы дымовой трубы представляют собой стальные цилиндрические конструкции, состоящие из отдельных цилиндрических секций заводского изготовления. В нижней части газоотводящих стволов, в зоне расположения опорных конструкций стволов, стенки газоотводящих стволов выполняются из листовой стали. Между собой на монтаже секции газоотводящих стволов соединяются на сварке.

На двух отметках по высоте дымовой трубы газоотводящие стволы имеют распорки-упоры, которые передают через площадки на несущую башню усилия от ветровой нагрузки, действующей на газоотводящие стволы. Конструкция упоров представляет собой скользящую опору, которая оставляет возможность для независимых свободных перемещений каждому газоотводящему стволу в вертикальном направлении от температурных расширений материала стволов.

Газоотводящие стволы изготавливаются из листовой стали класса С255. На наружной поверхности стволов устанавливаются горизонтальные кольцевые ребра жесткости с шагом по высоте.

В месте присоединения каждого газохода к отводам газоотводящих стволов устанавливаются гибкие компенсаторы, обеспечивающие свободу перемещений элементов газоходов и исключающие передачу нагрузок от газоходов на отводы газоотводящих стволов. Компенсаторы предусмотрены в документации на строительство газоходов.

На горизонтальном участке каждого газоотводящего ствола устанавливается смотровой люк-лаз и приспособление для отвода конденсата, выпадающего из отводимых газов.

По наружной поверхности газоотводящих стволов устраивается тепловая изоляция толщиной 50 мм из теплоизоляционных матов с облицовкой наружной поверхности изоляции кожухом из тонколистовой стали, окрашенной с двух сторон. Для крепления тепловой изоляции и ее стальной облицовки на наружной поверхности газоотводящих стволов устанавливаются горизонтальные ребра с шагом 1000 мм по высоте и штыри из проволоки с шагом.

Молниезащита дымовой трубы выполняется по РД 34.21.12.2-87 «Инструкция по устройству молниезащиты зданий и сооружений» и СО 153-32-21.122-2003 «Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций» и относится к молниезащите III категории. Молниезащита дымовой трубы состоит из молниеприемников, токоотводов и заземлителей.

В качестве молниеприемников используются металлические бесшовные трубы с заглушенными концами. Молниеприемники в количестве двух штук устанавливаются на верхней площадке дымовой трубы и крепятся на сварке и на хомутах к ограждениям этой площадки. Молниеприемники устанавливаются таким образом, чтобы они возвышались над обрезом газоотводящих стволов не менее, чем 1,5 м. Молниеприемники объединяются через металлические конструкции площадки на сварке и затем присоединяются к металлическим конструкциям несущей башни дымовой трубы, которые выполняют функции токоотвода.

Непрерывность токоведущей цепи металлоконструкций башни обеспечивается за счет установки на сварке металлических перемычек во фланцевых стыках поясов каркаса трубы. К металлическим конструкциям башни на сварке присоединяются металлоконструкции всех площадок дымовой трубы. Газоотводящие стволы, представляющие собой цельносварные металлические конструкции с наружной тепловой изоляцией из токонепроводящих материалов, присоединяются к конструкциям несущей башни (каркаса) дымовой трубы с помощью специальных металлических перемычек на сварке. В нижней части дымовой трубы к поясам металлического каркаса на сварке присоединяются токоотводы, которые на сварке присоединяются к двум заземляющим контурам молниезащиты. Заземляющие контуры молниезащиты устанавливаются в земле рядом с железобетонным фундаментом дымовой трубы с двух противоположных сторон. Каждый заземляющий контур молниезащиты состоит из двух заземлителей длиной по 3 м, установленных на расстоянии 5 м друг от друга, и объединяющей эти заземлители стальной полосой 4х80 мм. Заземлители изготавливаются из круглой стали ∅20 мм. Верх заземляющего контура располагается на глубине 0,8 м от поверхности земли. Величина сопротивления заземляющего контура не должна превышать 50 Ом, при превышении этого значения следует установить дополнительные заземлители.

Расчеты конструкций дымовой трубы выполнялись в соответствии с СП 20.133.30.2011 (СНиП 2.01.07-85*) «Нагрузки и воздействия», СП 16.13330.2011 (СНП II-23-81*) «Стальные конструкции.», СП 22.13330.2011 (СНиП 2.02.01-83) «Основания зданий и сооружений». СП 24.13330.2011 (СНиП 2.02.03-85) «Свайные фундаменты», СП 43.13330.2012 (СНиП 2.09.03-85) Сооружения промышленных предприятий», СНиП 2.03.01-84* «Бетонные и железобетонные конструкции. Основные положения», и СП 131.13330.2013 (СНиП 23-01-99) «Строительная климатология».

В качестве нагрузок на сооружение приняты ветровая нагрузка с пульсационной составляющей, нагрузки от собственной массы дымовой трубы.

Металлические конструкции пространственной несущей башни дымовой трубы, площадок и лестницы изготавливаются на заводе-изготовителе отдельными элементами и поставляются на строительную площадку, где собираются в габаритные монтажные блоки. Соединение элементов на монтаже осуществляется на болтах. Для удобства монтажа несущая башня дымовой трубы собирается в четыре отдельных монтажных бока. Монтаж конструкций несущей башни ведется методом «наращивания» монтажными гусеничными или самоходными автомобильными кранами большой грузоподъемности. Таким же образом ведется монтаж секций 9царг) газоотводящих стволов дымовой трубы. Конструкции газоотводящих стволов монтируются одновременно с монтажом конструкций несущей башни.

Изготовление металлических конструкций стволов осуществляется на заводе-изготовителе. Стыки элементов-царг газоотводящих стволов выполняется на сварке. Сварка механизированная (полуавтоматическая) по ГОСТ 14771-76 и ГОСТ 23518-79 или ручная дуговая по ГОСТ 5264-80. Сварочную проволоку для полуавтоматической сварки принять марки СВ-08Г2СА по ГОСТ 2246-70, для ручной дуговой сварки электроды марки Э46А или Э50А по ГОСТ 89467-75.

Изготовление металлоконструкций газоотводящих стволов, несущей башни дымовой трубы и их монтаж должны производиться в соответствии с СП 53-101-98, ГОСТ 23118-99 «конструкции стальные строительные», СП70.13330.2012 (СНиП 3.03.01-87) «Несущие и ограждающие конструкции», СНиП 12-03-2001 и СНиП 12-04-2002 «безопасность труда в строительстве».

Завод-изготовитель выполняет общую сварку каждого изделия с установкой сборочных приспособлений и нанесением ориентирующей маркировки. Общая сварка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом, на заводе-изготовителе должна быть произведена подгонка всех соединений, включая рассверливание монтажных отверстий и установлены фиксирующие устройства. На всех отправочных элементах должна быть поставлена индивидуальная маркировка и нанесены риски.

При изготовлении и монтаже металлоконструкций дымовой трубы выполняется контроль сварных швов ультразвуковым или радиографическим методами. Контроль и объем контроля сварных швов выполняется в соответствии с СП 53-101-98 и СП 70.13330.2012 (СНиП 3.03.01-87).

Монтаж конструкций должен осуществляться по проекту производства работ (ППР), который разрабатывается организацией, выполняющей строительно-монтажные работы.

Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка -250.png) Новинка

Новинка  Новинка

Новинка