Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. Рабочая документация выполнена на основании следующих документов:

- опросный лист;

- письмо.

1.2. Допуск к работам по подготовке проектной документации, которые оказывают влияние на безопасность капитального строительства: Свидетельство о допуске в области проектных работ.

1.3. Разработка рабочей документации выполнена с учетом следующих нормативных документов:

- № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

- № 184-ФЗ «О техническом регулировании»;

- № 384-ФЗ «Технический регламент о безопасности зданий и сооружений»;

- № 1521-ПП «Об утверждении перечня национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений».

- СП 20.13330.2016 «Нагрузки и воздействия» (актуализированная редакция СНиП 2.01.07-85*);

- СП 16.13330.2017 «Стальные конструкции» (актуализированная редакция СНиП II-23-81*);

- СП 43.13330.2012 «Сооружения промышленных предприятий»;

- Постановление Правительства РФ от 16 февраля 2008 г. № 87 «О составе разделов проектной документации и требованиях к их содержанию»;

- СП 89.13330.2012 «Котельные установки», СП 89.13330.2016 «Котельные установки»;

- ГОСТ Р 21.1101-2013 «Основные требования к проектной и рабочей документации»;

- СП 28.13330.2017 "Защита строительных конструкций от коррозии";

- СП 70.13330.2012 "Несущие и ограждающие конструкции";

- СП 131.13330.2012 "Строительная климатология";

- СП 375.1325800.2017 "Трубы промышленные дымовые. Правила проектирования".

1.4. В основу разработки проекта положены следующие исходные данные:

- ветровой район I (W0=23кг/м2) по СП 20.13330.2016;

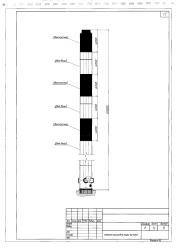

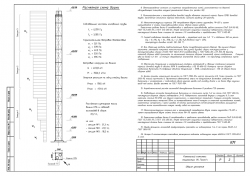

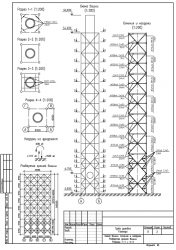

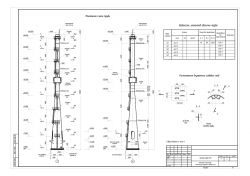

- высота трубы Н=65м, Ду=2300мм (футеровка 180мм);

- срок эксплуатации сооружения - 30 лет;

- нормальный уровень ответственности сооружения;

- температура отходящих газов +460гр С.

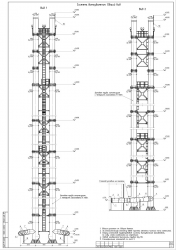

1.5. Проект КМ является основой для разработки чертежей марки КМД.

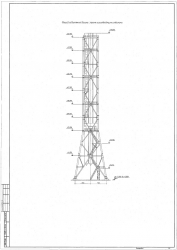

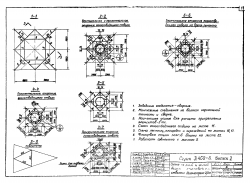

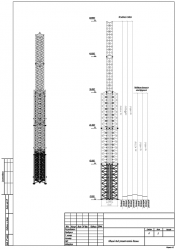

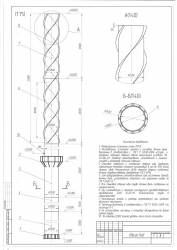

2.1 Дымовая труба запроектирована свободностоящей цилиндрической по всей высоте. Изнутри газоотводящий ствол, врезка, крышка футерованы теплоизоляционным бетоном толщиной 180мм. Для лучшего сцепления бетона с оболочкой, на ее внутренней поверхности привариваются специальные анкера.

2.2 Футеровочные работы выполняются специализированной организацией в соответствии с технологическими картами, диаграммой сушки футеровки, технологии нанесения и др. документами.

2.3 Футеровка определена из условия обеспечения на наружной поверхности несущей оболочки дымовой трубы, температуры не выше +45гр С, а также из условия снижения возможности образования на внутренней поверхности дымовой трубы конденсата из отводимых газов.

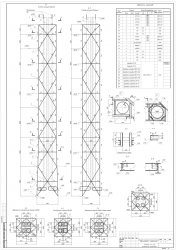

2.4 Наружная несущая оболочка представляет собой тонкостенную цилиндрическую оболочку с внутренним диаметром 2660 мм из листовой горячекатаной стали.

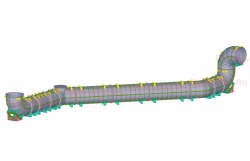

2.5 Подводящий боров примыкает к дымовой трубе на отм.+0,100 м. В месте примыкания борова и дымовой трубы предусмотрена термокомпенсационный элемент, для компенсации линейных расширений при их нагреве отводимыми газами.

2.6 Несущая оболочка разбита на отправочные марки длиной 6 и 4,5 м. Монтажные стыки несущей оболочки фланцевые на высокопрочных болтах.

2.7 Для предотвращения возможности возникновения ветрового резонанса на верхней части дымовой трубы предусмотрены специальные интерцепторы в виде спиральной навивки, состоящей их трех полос.

2.8 Для подъема людей на площадки обслуживания предусмотрены вертикальные лестницы с переходами на промежуточных площадках.

2.9 На дымовой трубе выполнена дневная маркировка в соответствии с требованиями РЭГА РФ-94 окрашиванием наружной поверхности дымовой трубы горизонтальными полосами красного и белого цвета. Четыре полосы цвета RAL 3028 (Сигнальный красный), три полосы RAL 9003 (сигнальный белый) чередующиеся между собой. Крайние полосы должны быть красного цвета.

3.1. Расчет конструкций произведен в соответствии с требованиями СП 20.13330.2016 "Нагрузки и воздействия" и СП 16.13330.2017 "Стальные конструкции".

3.2 В качестве расчетной схемы дымовой трубы принята консольная цилиндрическая оболочка, защемленная в фундаменте и нагруженная вертикальными и горизонтальными силами.

3.3. Величины горизонтальных сил определены с учетом динамического воздействия ветра на сооружение.

4.1. Подробная разбивка конструкций по классам сталей указана в технической спецификации стали и ведомости элементов на рабочих чертежах.

4.2. Для ручной и механизированной сварки используемых сталей сварочные материалы применять по табл. Г.1. приложения Г СП 16.13330.2017.

4.3. В монтажных соединениях применены болты класса прочности 8.8 по ГОСТ 1759.4-80 класса точности В по ГОСТ 7798-70*, применение автоматной стали и облегченных болтов не допускается. Гайки класса прочности 8 по ГОСТ 1759.5-80. Для предотвращения саморазвинчивания применены контргайки. Болты должны быть оцинкованы горячим способом.

4.4. Во фланцевых соединениях несущей оболочки применены высокопрочные болты, гайки и шайбы по ГОСТ Р 52644-2006.

5.1. Изготовление и монтаж конструкции дымовой трубы должны производиться в соответствии с СП 53-101-98, ГОСТ 23118-99, ГОСТ 21779-82, СНиП 3.03.01-87.

5.2. Монтаж металлоконструкций должен производиться в соответствии с ППР.

5.3. Разделку кромок и зазоры сварных соединений принимать по ГОСТ 5264-80, ГОСТ 8713-79 и ГОСТ 14771-76.

5.4. Монтажные соединения секций несущей оболочки фланцевые на высокопрочных болтах.

5.5. Все сварные поперечные стыки несущей оболочки трубы должны быть равнопрочны основному металлу и подвергаться 100%-ому контролю качества швов в соответствии с требованиями СП 53-101-98.

6.1 Антикоррозийную защиту конструкций наружной поверхности несущей оболочки, лестницы и площадки производить на заводе-изготовителе нанесением грунтовки ГФ-021 в один слой на заводе-изготовителе. Затем покрываются эмалью ПФ-115 в два слоя на заводе-изготовителе. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

6.2 Антикоррозийную защиту конструкций в местах соединений на монтажной сварке производить на площадке строительства нанесением грунтовки ГФ-021 в один слой. Затем покрываются эмалью ПФ-115 в два слоя. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

6.3 Защиту болтов, гаек и шайб от коррозии осуществлять путем горячего цинкования, с последующим хромированием по ГОСТ 9.303-84.

7.1. Грозозащита дымовой трубы состоит из 4-х молниеприемников и заземления. Молниеприемники из круглой горячекатаной стали 20 мм, возвышаются над оголовком дымовой трубы на 1,0 м.

7.2. Опорную базу дымовой трубы соединить с существующим контуром заземления котельной металлической полосой - 5х50 мм.

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка

Новинка

Новинка