Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. Рабочие чертежи разработаны на основании задания на проектирование.

1.2. Уровень ответственности сооружения - нормальный.

- СП 16.13330.2017 Стальные конструкции. Актуализированная редакция СНиП II-23-81*;

- СП 20.13330.2016 Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85*.

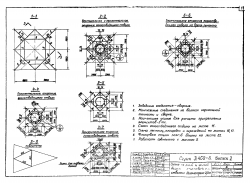

2.1. Вытяжная башня представляет собой пространственную решетчатую квадратную в плане конструкцию с расположенными в ней тремя газоотводящими стволами.

2.2. Разработанная конструкция предусматривает возможность свободных взаимных перемещений газоотводящих стволов и башни в вертикальном направлении при их различных температурных деформациях.

2.3. Вертикальное опирание газоотводящих стволов на башню запроектировано и предусматривает подвеску газоотводящих стволов на случай их ремонта.

3.1. Марки стали элементов конструкций приняты в зависимости от вида конструкций с учетом расчетных температур и указаны в ведомостях элементов.

- ГОСТ 23118-2012 "Конструкции стальные строительные. Общие технические условия"

- СП 53-101-98 "Изготовление и контроль качества стальных строительных конструкций"

- указаний типовых серий

- СП 70.13330.2012 "Несущие и ограждающие конструкции". Актуализированная редакция СНиП 3.03.01-87;

- МДС 53-1.2001 "Рекомендации по монтажу стальных строительных конструкций";

- чертежей КМД;

- проекта производства работ (ППР), разработанного специализированной организацией, в котором необходимо учесть всю специфику данного сооружения;

- дополнительных технических требований монтажных организаций

4.3. Все заводские соединения элементов металлоконструкций - сварные. Монтажные соединения на болтах класса точности "В" и сварке.

4.4. Материалы для сварки, соответствующие сталям, принимать по табл.Г.1 приложения В СП 16.13330.2017 Стальные конструкции.

4.5.1. Стыковые, поясные и угловые швы в элементах длиной более 2м рекомендуется выполнять автоматической сваркой под флюсом, прочие заводские швы всех элементов механизированной сваркой в среде углекислого газа или в его смеси с аргоном;

4.5.2. При сварке конструкций из стали с расчетным сопротивлением до 2400 кг/см2, свариваемых со сталями более высокой прочности, применять электроды типа Э42А;

4.5.3. Размеры расчетных сварных швов принимать в зависимости от усилий, указанных на схемах и в ведомостях элементов конструкций, кроме оговоренных в узлах, а также в зависимости от толщин свариваемых элементов;

4.5.4. Сварные швы с разделкой кромок выполнять с полным проваром, с обязательной зачисткой и последующей проваркой корня шва, качество всех сварных швов с полным проваром должно быть проверено неразрушающими методами контроля;

4.5.5. Минимальные катеты угловых швов принимать по табл.38* СП 16.13330.2011, минимальная длина угловых швов - 60мм.

4.6. Соединения на обычных болтах класса точности В.

5.1. Защита стальных строительных конструкций от коррозии должна производиться в соответствии с указаниями СП 28.13330.2017 "Защита строительных конструкций от коррозии". Актуализированная редакция СНиП 2.03.11-85, ГОСТ 9.402-2004 "Подготовка металлических поверхностей перед окрашиванием", СП 72.13330.2016 "Защита строительных конструкций и сооружений от коррозии". Актуализированная редакция СНиП 3.04.03-85.

5.2. Подготовка поверхностей перед окрашиванием должна осуществляться путем удаления вспомогательных элементов, заусенцев, сварочных брызг, остатков флюса, ржавчины и прокатной окалины с помощью ручного или механизированного абразивного инструмента и очистки от жировых и прочих загрязнений с помощью волосяных кистей или ветоши, смоченных в уайт-спирте.

5.3. Качество очистки поверхностей на заводе-изготовителе должно соответствовать третьей степени очистки от окалины и ржавчины и 1 степени обезжиривания по ГОСТ 9.402.2004.

5.4. Качество лакокрасочного покрытия должно соответствовать VI классу по ГОСТ 9.032-74* и контролироваться по внешнему виду путем визуального осмотра 100% поверхности конструкции, времени высыхания, адгезии и толщине.

5.5. Окрашивание металлоконструкций производить на заводе-изготовителе нанесением двух слоев грунтовки ХС-010 (ГОСТ 9355-81) с последующей окраской четырьмя слоями эмали ХВ-124 (ГОСТ 10144-74).

5.6. Нанесение лакокрасочных покрытий производить при температуре окружающего воздуха не ниже 15 С и относительной влажности воздуха не выше 80%.

5.7. Антикоррозийная защита газоотводящих стволов не предусматривается.

5.8. Требования безопасности.

- ГОСТ 12.3.016-87 "ССБТ. Строительство. Работы коррозионные. Требования безопасности".

- ГОСТ 12.3.005-75* "Работы окрасочные. Общие требования безопасности".

Новинка

Новинка  Бесплатно

Бесплатно