Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. Рабочая документация выполнена на основании следующих документов:

- опросный лист;

- письмо.

1.2. Допуск к работам по подготовке проектной документации, которые оказывают влияние на безопасность капитального строительства: Свидетельство СРО выданное Ассоциацией СРО, регистрационный номер в государственном реестре саморегулируемых организаций.

1.3. Разработка рабочей документации выполнена с учетом следующих нормативных документов:

- № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

- № 184-ФЗ «О техническом регулировании»;

- № 384-ФЗ «Технический регламент о безопасности зданий и сооружений»;

- № 1521-ПП «Об утверждении перечня национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений».

- СП 20.13330.2016 «Нагрузки и воздействия» ( актуализированная редакция СНиП 2.01.07-85* );

- СП 16.13330.2017 «Стальные конструкции» ( актуализированная редакция СНиП II-23-81* );

- СП 43.13330.2012 «Сооружения промышленных предприятий»;

- Постановление Правительства РФ от 16 февраля 2008 г. № 87 «О составе разделов проектной документации и требованиях к их содержанию»;

- СП 89.13330.2012 «Котельные установки», СП 89.13330.2016 «Котельные установки»;

- ГОСТ Р 21.1101-2013 «Основные требования к проектной и рабочей документации»;

- СП 28.13330.2017 "Защита строительных конструкций от коррозии";

- СП 70.13330.2012 "Несущие и ограждающие конструкции";

- СП 131.13330.2012 "Строительная климатология";

- СП 375.1325800.2017 "Трубы промышленные дымовые. Правила проектирования".

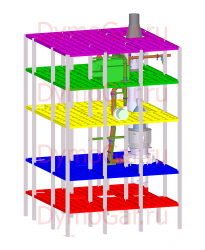

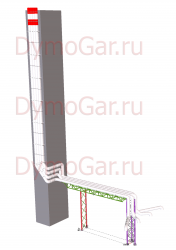

2.1 Проектируемый боров предназначен для транспортирования дымовых газов, образующихся при сжигании природного газа в кольцевой печи, в дымовую трубу и для дальнейшего рассеивания газов в атмосферном воздухе.

2.2 Футеровка внутренней поверхности борова выполняется по проекту на футеровку. Футеровочные работы выполняются специализированной организацией в соответствии с проектом на футеровку.

2.3 Боров легкодоступен для выполнения ремонтов, осмотров и обследований и, представляет собой магистральный трубопровод круглой формы, опирающиеся на собственные опорные конструкции. Элементы борова представляют собой металлические конструкции круглого сечения, изготовленные из листовой стали марки С245. Для обеспечения местной устойчивости стенок борова и для обеспечения общей жесткости на их наружной поверхности устанавливаются поперечные и продольные ребра жесткости.

2.7 Между элементами борова предусмотрены термокомпенсационные элементы, для компенсации линейных расширений борова при их нагреве отводимыми газами. Шаг расположения соединений элементов борова с термокомпенсационными элементами подобраны из условия компенсации удлинений участков борова при нагреве отводимыми газами.

2.8 Все элементы борова опираются на металлические опорные конструкции, которые, в свою очередь, опираются на монолитный железобетонный фундамент. Расстояния между опорными конструкциями выбираются по условиям обеспечения прочности и неизменяемости формы борова, в зависимости от трассировки и от мест их присоединения к кольцевой печи и к дымовой трубе.

2.10 Элементы борова имеют неподвижные и подвижные ("скользящие") опоры, которые в свою очередь опираются на закладные железобетонного фундамента возводимого в грунте площадки строительства. При скользящем опирании опор обеспечивается возможность их перемещения (расширение) вдоль оси борова, а скользящие, не препятствуют температурным продольным деформациям. Неподвижное опирание элементов борова обеспечивается закреплением опор на сварке к закладным фундамента.

2.13 Все металлические конструкции покрываются защитными антикоррозионно-жаропрочными атмосферостойкими лакокрасочными материалами.

2.14 Проектируемый металлический боров присоединяется с одной стороны (начало) к фланцу рекуператора, а с противоположной стороны присоединяется к самонесущей проектируемой металлической дымовой трубе через термокомпенсационный элемент.

2.15 Футеровка определена из условия обеспечения на наружной поверхности облицовки элементов борова, температуры не выше +450С, а также из условия снижения возможности образования на внутренней поверхности борова конденсата из отводимых газов.

3.1 Марки стали металлоконструкций борова, опор и других элементов приведены на чертежах элементов борова и опор под них, а также на листе "Спецификация металлопроката" – все конструкции кроме анкеров из стали класса С245.

3.2 Для сварки стали сварочные материалы принимать согласно приложения "Г" СП 16.13330.2011, а также в соответствии с табл.55* СНиП I-23-81* "Стальные конструкции".

3.3 Для ручной сварки соединений из стали С245 применять электроды Э42А по ГОСТ 9467-75. Настил и элементы ограждения приваривать электродами Э42А по ГОСТ 9467-75.

4.1 Антикоррозийную защиту всех конструкций борова кроме анкеров из нержавеющей стали производить в заводских условиях нанесением 3-х слоев эмали Церта ТУ 2312-00149248846-200 с изм.1, при этом степень очистки поверхности стальных конструкций от окислов (окалины, ржавчины) перед нанесением защитных покрытий должна быть второй (согласно ГОСТ 9.402-80). Общая толщина лакокрасочного покрытия не менее 160мкм. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

4.2 Антикоррозийную защиту конструкций в местах соединений на монтажной сварке производить на площадке строительства нанесением 3-х слоев эмали Церта ТУ 2312-00149248846-200 с изм.1, при этом степень очистки поверхности стальных конструкций от окислов (окалины, ржавчины) перед нанесением защитных покрытий должна быть второй (согласно ГОСТ 9.402-80). Общая толщина

лакокрасочного покрытия не менее 160мкм. Качество лакокрасочных покрытий по внешнему виду

должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

4.3 Защиту болтов, гаек и шайб от коррозии осуществлять путем горячего цинкования, с последующим хромированием по ГОСТ 9.303-84.

5.1 Изготовление металлоконструкций должно выполняться в соответствии с требованиями СП 53-101-98 "Изготовление и контроль качества стальных строительных конструкций" и ГОСТ 23118-99 "Конструкции стальные строительные", а также в соответствии с данным проектом, по чертежам КМД, разработанным заводом-изготовителем или другой специализированной организацией. Чертежи КМД должны учитывать дополнительные требования проекта производства работ.

5.2 Пересечения швов должны быть вразбежку. Контроль швов пересечения должен производиться физическим методом по 200 мм в каждую сторону от пересечения.

5.3 Металлоконструкции изготавливаются отдельными габаритными блоками. Размеры отправочных марок назначаются из условия требований монтажа и транспортировки.

5.4 На заводе-изготовителе перед отправкой металлоконструкций последние должны пройти контрольную сборку.

5.5 Монтаж конструкций должен производиться по специально разработанному проекту производства работ (ППР) с учетом требований СП 70.13330.2012 (СНиП 3.03.01-87) "Несущие и ограждающие конструкции" и МДС 53-1.2001 "Рекомендации по монтажу стальных строительных конструкций".

5.6 Все работы по монтажу металлоконструкций, сварочные и окрасочные работы необходимо выполнять с учетом требований СНиП 12-03-2001 и СНиП 12-04-2004 "Безопасность труда в строительстве".

5.7 При изготовлении и монтаже металлоконструкций борова выполняется контроль сварных швов. Контроль сварных швов выполняется в соответствии с СП 53-101-89 и СП 70.13330.2012 (СНиП 3.03.01-87).

Новинка

Новинка