Сметная документация

подробнее

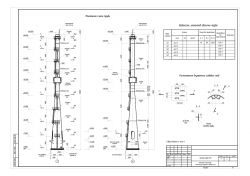

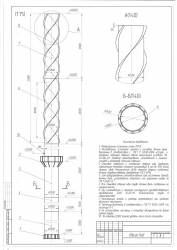

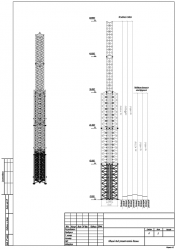

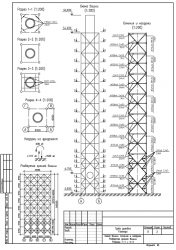

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

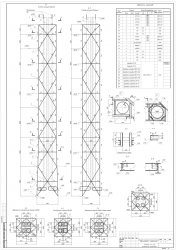

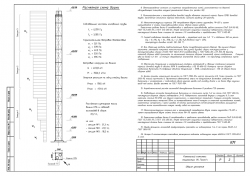

1. Проект выполнен на основании задания на проектирование.

2. Расчет конструкции выполнен в соответствии:

-СНиП 2.01.07-85* "Нагрузки и воздействия"

-СП 53-102-2004 "Общие правила проектирования стальных конструкций"

3. Конструкции должны быть изготовлены в соответствии с требованиями стандартов.

4. Технология производства должна регламентироваться технологической документацией.

5. Защитные покрытия должны наноситься на конструкции в заводских условиях

6. Покрытие: Эмаль Церта КО-868.

7. Нанесение покрытий непосредственно при монтаже конструкций допускается:

- при исправлении мест повреждений защитного покрытия в процессе транспортирования, хранения, монтажа;

- при нанесении цветомаркировки;

- при закрашивании заводской маркировки;

- при согласовании с заказчиком.

8. В заводских условиях не подлежат грунтованию, окрашиванию и металлизации места монтажных соединений на высокопрочных болтах с контролируемым натяжением и зоны монтажной сварки на ширину 100 мм по обе стороны от шва.

9. Качество очистки поверхности конструкций от жировых загрязнений должно соответствовать второй степени обезжиривания поверхности по ГОСТ 9.402

10. Степень очистки поверхностей конструкций от окислов должна соответствовать СНиП2.03.11.

11. Контроль натяжения высокопрочных болтов осуществлять динамометрическим ключом с занесением в журнал постановки высокопрочных болтов по форме Ф-59.

12. Газопламенная обработка контактных поверхностей заключается в очистке их кислородно-ацетиленовым пламенем с последующим удалением образовавшихся продуктов сгорания. Допускается применение пропан-бутана или природного газа взамен ацетилена по специальной инструкции.

13. При очистке контактных поверхностей необходимо полностью удалять масло, грязь, ржавчину, отстающую окалину, иней, лед.

14. Газопламенную обработку ведут при давлении кислорода 0,5 - 0,6 МПа и давлении ацетилена 0,04 - 0,05 МПа. Горение должно происходить с наибольшей возможной подачей кислорода. Для этого при полностью открытом ацетиленовом вентиле горелки кислородный вентиль следует открывать настолько, чтобы при свободном горении на воздухе ядро пламени отрывалось от сопла горелки, но не гасло, а при соприкосновении с поверхностью металла соединялось с соплом.

15. Горелку при газопламенной обработке с использованием ацетилена перемещают по обрабатываемой поверхности со скоростью 1 м/мин. Предпочтителен способ передвижения горелки на себя, позволяющий более равномерно перемещать горелку. Каждым последующим проходом пламени следует перекрывать предыдущий на 15 - 20 мм. Во избежание коробления металл толщиной 5 - 10 мм очищают за два прохода при скорости перемещения горелки 1,5 - 2 м/мин.16. Газопламенная обработка поверхности металлопроката толщиной менее 5 мм не допускается.

17. Угол наклона горелки к очищаемой поверхности должен быть в пределах 40 - 45°

18. Продукты сгорания и отстающую окалину, оставшиеся на контактных поверхностях после газопламенной очистки, нужно удалять проволочными щетками, при этом доводить поверхность до металлического блеска не допускается. Применять для удаления продуктов сгорания ветошь, мешковину и другие материалы органического происхождения не допускается.После обработки стальными щетками с контактных поверхностей необходимо удалить сжатым воздухом или чистой волосяной щеткой остатки отслоившейся окалины, пыли и ржавчины. Результаты контроля качества обработки контактных поверхностей заносят в журнал

19. Входной контроль метизов на монтажной площадке производят внешним осмотром, замерами отдельных вызывающих сомнение размеров и определением коэффициента закручивания. Коэффициент закручивания при входном контроле проверяют по требованию заказчика или проектной организации.20. Метизы следует хранить в условиях, не допускающих их ржавления и загрязнения.

21. Применение болтов, гаек и шайб без сертификатов, или имеющих на опорных поверхностях и на резьбе ржавчину, не допускается.

22. Высокопрочные болты, гайки и шайбы перед установкой в конструкцию подлежат подготовке, состоящей из следующих технологических операций:

- очистки от консервирующей заводской смазки и грязи;

- сушки, прогонки и смазки резьбы;

- комплектации и хранения;

- контроля качества.

23. При подготовке болтов, гаек и шайб к натяжению контролируют состав моющего щелочного раствора, состав для смазки и при необходимости коэффициент закручивания болтов

24. Сборку фрикционных соединений на высокопрочных болтах производят в следующем порядке:

- совмещают отверстия и фиксируют взаимное положение элементов и деталей соединения монтажными пробками;

- устанавливают в свободные отверстия высокопрочные болты и затягивают их гайковертами;

- проверяют плотность стягивания пакета;

- затягивают поставленные высокопрочные болты на расчетное усилие динамометрическими ключами;

- производят герметизацию соединений;

- удаляют пробки и в освободившиеся отверстия ставят высокопрочные болты с затяжкой их на расчетное усилие.

25. Сборку соединений, включая натяжение всех высокопрочных болтов на расчетное усилие, надлежит выполнять в минимальные сроки, но не более сроков годности обработанных контактных поверхностей:- огневой очистке, очистке стальными щетками - срок годности 3 сут.

26. Каждый болт в конструкцию следует устанавливать с двумя шайбами (одна - под головку, другая - под гайку).

27. Собранные соединения после проверки плотности стягивания пакета и натяжения высокопрочных болтов необходимо защитить (загерметизировать) от попадания влаги на контактные поверхности. После герметизации соединения все его элементы, в том числе головки болтов, гайки и шайбы, должны покрываться грунтовкой в 1 - 2 слоя. Щели в местах перепада толщин необходимо заполнить замазкой на основе применяемой грунтовки и сухого наполнителя. Зазоры в стыках рекомендуется заполнять стеклолентой, пропитанной грунтовкой с добавлением наполнителя.

28. Натяжение высокопрочных болтов на расчетные усилия следует производить закручиванием гайки с обеспечением требуемого крутящего момента (натяжение по крутящему моменту). Производить натяжение высокопрочных болтов по углу поворота не допускается.

29. Натяжение болтов с регулированием усилий по величине крутящего момента осуществляют, как правило, в два этапа: на первом этапе болты затягивают при помощи гайковертов на 50 - 90 % расчетного усилия для обеспечения плотности прилегания деталей пакета, а на втором - болты дотягивают до полного расчетного усилия динамометрическими ключами статического действия с контролем натяжения по величине прикладываемого крутящего момента. Применение на втором этапе натяжения инструмента динамического действия (гайковерты ударно-импульсного действия, редкоударные гайковерты и т.п.) не допускается.

30. Сварку конструкций следует выполнять только после проверки правильности сборки конструкций производственным или контрольным мастером

31. Сварка стальных конструкций должна выполняться по разработанному технологическому процессу, оформленному в виде типовых или специальных технологических инструкций или по проекту производства сварочных работ (ППСР).

32. Механические свойства металла сварных соединений должны соответствовать следующим требованиям ГОСТ 6996- временное сопротивление металла шва должно быть не ниже чем у основного металла;

- твердость металла: не выше 350HV (380HB, 53HRB ) - конструкций группы I согласно СНиП II-23-81* и не выше 400HV (380HB, 100HRB ) для конструкций остальных групп;

- ударная вязкость на образцах типа VI при отрицательной температуре должна быть не ниже 29Дж/см2

- относительное удлинение не ниже 16%

33. Отклонение размеров швов сварных соединений от проектных не должно превышать значений, указанных в ГОСТ 5264,ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 14771, ГОСТ 23518.

34. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной проектного значения катета с учетом предельно допустимой величины зазора между свариваемыми элементами; при этом для расчетных угловых швов превышение указанного зазора должно быть компенсировано увеличением катета шва.

35. Швы сварных соединений и конструкции по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления и выводные планки надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов.

36. Оборудование для сварки должно обеспечивать возможность эффективного выполнения сварных соединений по технологическому регламенту. Стабильность параметров режима заданного в технологическом регламенте, которая обеспечивается оборудованием, должна оцениваться при операционном контроле процесса сварки.

38. Металлическая поверхность, подготовленная к производству антикоррозионных работ, не должна иметь заусенцев, острых кромок, сварочных брызг, наплывов, прожогов, остатков флюса, дефектов, возникающих при прокатке и литье в виде неметаллических макровключений, раковин, трещин, неровностей, а также солей, жиров и загрязнений.

39. Нанесение лакокрасочных защитных материалов должно выполняться в следующей технологической последовательности:- нанесение и сушка грунтовок;

- нанесение и сушка шпатлевок (при необходимости);

- нанесение и сушка покрывных слоев;

выдержка или термическая обработка покрытия.

40. Способ нанесения, толщина отдельных слоев, влажность воздуха и время сушки каждого слоя, общая толщина защитного покрытия определяются технической документацией. Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка