Сметная документация

подробнее

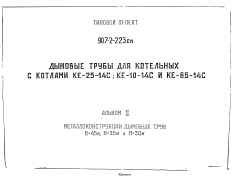

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

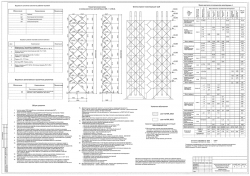

1.1 Рабочая документация разработана на основании задания на проектирование

1.2. Класс среды слабоагрессивная.

1.3. За условную отметку 0.000 принята отметка земли.

1.4. Металлоконструкции трубы запроектированы в соответствии с требованиями СНиП 2.01.07-85, СНиП II-23-81* (с изменениями и дополнениями) и ТКП 34-2.01-111-2008.

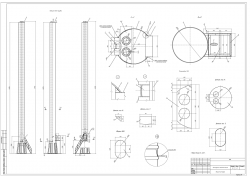

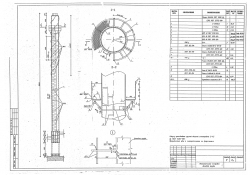

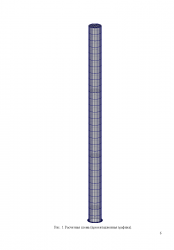

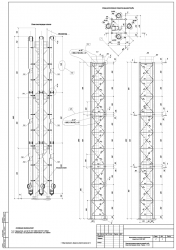

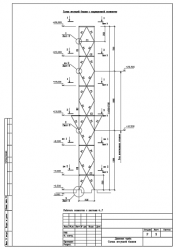

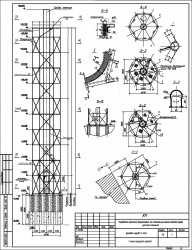

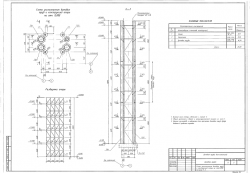

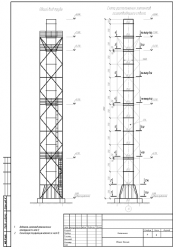

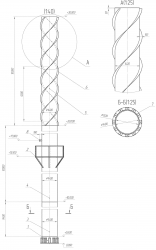

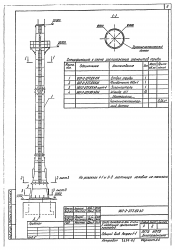

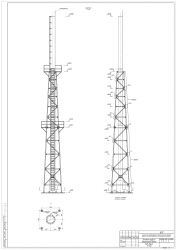

Дымовая труба диаметром 1500мм, высотой 30,0м, фундамент под дымовую трубу с размерами в плане ≈Ø 7,2м.

3.1. Металлопрокат ствола трубы принят по "Сокращенному сортаменту металлопроката для применения в строительных стальных конструкциях"

3.2. Для конструкции ствола дымовой трубы приняты следующие марки сталей:

- для ствола трубы и газохода класса С255

- элементы базы трубы, ребра жесткости - С255, скобы класса С245

3.3. Все заводские соединения элементов трубу - сварные, монтажные - на болтах нормальной точности и сварке

3.4. Для сварки стальных конструкций применять электроды, сварочную проволоку, флюсы и углекислый газ в соответствии с п.2.2* и таблицами 55* и 56 СНиП II-23-81. Заводские швы производить полуавтоматической сваркой в среде углекислого газа при нижнем положении шва сварочной проволокой Ф 1,4-2,0мм. Монтажные угловые швы производить ручной сваркой электродами типа Э-42 по ОСТ 9467-75.

3.5. Монтажные работы производить лишь при наличии утвержденного проекта производства работ, который содержит решения по технике безопасности.

3.6. Металлоконструкции дымовой трубы должны быть изготовлены и смонтированы в соответствии с ТКП 45-5.04-121-2009 "Стальные конструкции. Правила изготовления", ТКП 45-5.04-41-2006 "Стальные конструкции. Правила монтажа" по деталировочным чертежам, выполненным заводом-изготовителем на основании настоящего проекта.

3.7. Температура отводимых газов составляет - 150 С. По отношению к металлу ствола трубы газа обладают слабой степенью агрессивности. Состав теплоизоляции трубы:

- пакет минераловатный прошивной в обкладке из металлической сетки с двух сторон ППТ 1-125 СТБ 1273-200-100мм (расход - 145м2);

- покрывной слой из стали тонколистовой холодноктанной оцинкованной - 160 м2;

3.8. При выполнении сварных соединений все угловые швы выполнять с плавным переходом к основному металлу.

3.9. Все стыковые швы оболочек газоотводящего ствола выполнять с полным проваром по толщине с последующим контролем физическими методами мест пересечения кольцевых и продольных швов оболочки. Прерывистые швы и электрозаклепки не допускаются.

3.10. Внутренние поверхности ствола трубы покрыть жаростойкой эмалью КО-813 по ГОСТ 11066-74 в один слой по очищенной и подготовленной поверхности (расход - 145 м2), наружные - краской БТ-177 в два слоя по грунту ГФ-021 (расход - 150м2)

Элементы базы дымовой трубы, ребра жесткости и скобы покрыть эмалью ПФ 115 ГОСТ 6465-76 за три раза по слою грунтовки ГФ - 021 ГОСТ 25129-80.

4.1. В качестве расчетной схемы ствола дымовой трубы принят вертикальный стержень с жестким защемлением в уровне фундамента (см.расчетную схему) и шарнирное крепление пространственной 4-х ветвевой опорной конструкции решетки.

4.2. Расчет металлоконструкций выполнен в соответствии со СНиП 2.01.07-85 "Нагрузки и воздействия" и СНиП II-23-81 "Стальные конструкции"

5.1. Материал конструкций и элементов сталь строительная по ГОСТ 27772-88*

6.1. Все заводские и монтажные соединения сварные

6.2. Сварные соединения, материалы для сварки, соответствующие сталям, принимать по табл.55* приложения 2 СНиП II-23-81*. Размеры сварных швов назначать по заданным в проекте усилиям кроме оговоренных в листах проекта. Минимальные размеры и форму угловых швов принимать по п.12.8 и таблице 38* СНиП II-23-81*. Заводские угловые швы (во всех элементах) выполнять полуавтоматической сваркой в среде углекислого газа.

6.3. Монтажные швы выполнять ручной сваркой электродами по ГОСТ 9467-75*. Указанные на листах проекта размеры угловых швов приняты из расчета

- заводские для полуавтоматической сварки в нижнем положении проволокой 1,4-2,0мм.

- монтажные для ручной дуговой сварки электродами типа Э42 (Э42А), Э50 (Э50А) в зависимости от группы конструкций и свариваемых сталей (см.табл.55* СНиП II-23-81*).

.при переходе на другие виды сварки или сварочные материалы размеры всех оговоренных швов должны быть пересчитаны в соответствии с указаниями СНиП II-23-81*. Все стыковые швы выполнить с полным проваром и с применением выводных планок.

7.1. Изготовление и монтаж конструкций производить в соответствии с указаниями и требованиями:

- ТКП 45-5.04-41-2006 "Стальные конструкции. Правила монтажа"

- ТКП 45-5.04-121-2006 "Стальные конструкции. Правила изготовления"

- ТКП 45-1.03-59-2008 "Приемка законченных строительство объектов. Порядок проведения"

- ТКП 45-1.03-40-2006 " Безопасность труда в строительстве. Общие требования"

- ТКП 45-1.03-44-2006 "Безопасность труда в строительстве. Строительное производство"

7.2. Монтаж конструкций следует производить по утвержденному проекту производства работ (ППР)

7.3. Все монтажные временные крепления, прихватки, временные приспособления после окончания монтажа должны быть сняты, а места приварки зачищены.

7.4. Установка трубы допускается после окончательного выполнения работ по устройству фундамента, набора бетоном фундаментов не менее 70% проектной прочности и проверки их соответствия с составлением соответствующих актов.

7.5. Закрепление гаек на фундаментных болтах осуществляется постановкой контргаек. На соответствие крепления ствола трубы к фундаменту должен быть соответствующий акт.

8.1. Обслуживание сводится к периодическому наблюдению за состоянием конструкций и обеспечения нормальной работы дымовой трубы.

8.2. Для обслуживания по длине ствола предусмотрены скобы для подъема верхолазов.

8.3. Особое внимание следует уделить контролю состояния антикоррозийного покрытия и металла газоотводящего ствола.

9.1. Общий осмотр (ствол, состояние болтовых закреплений анкерных болтов) - 2 раза в год

9.2. Осмотр состояния покрытия металла ствола - 1 раз в месяц

9.3. При нарушении покрытия проводится проверка толщины металла, при необходимости производится сверление стенки. Если в результате коррозии толщины стенки коррозия достигает более 30% периметра - труба демонтируется.

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка _Страница_1-250.png) Новинка

Новинка -250.png) Новинка

Новинка  Новинка

Новинка (1)-250.png) Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно  Бесплатно

Бесплатно  Новинка

Новинка