Сметная документация

подробнее

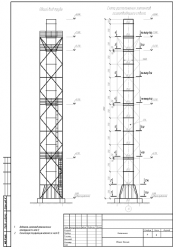

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. В основу разработки проекта положены следующие исходные данные:

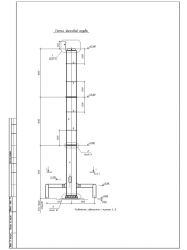

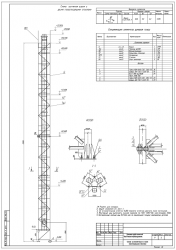

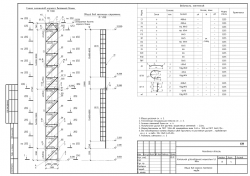

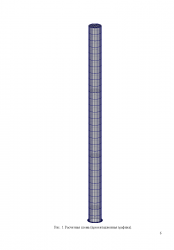

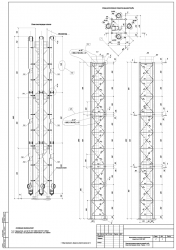

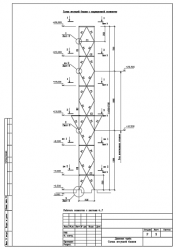

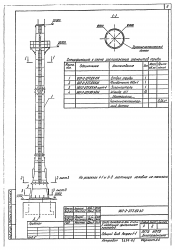

- высота трубы Н=25 м, диаметр 2 х Dу=400 мм,

- вид топлива – природный газ (резервное – дизельное топливо),

- температура дымовых газов макс.+170С,

- тепловая изоляция стволов 50 мм.

1.2. В состав проекта не входят разработка молниезащиты и светоограждения.

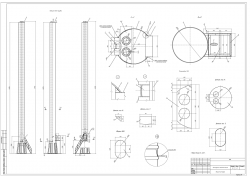

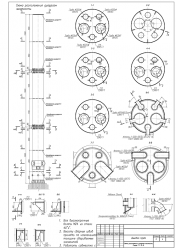

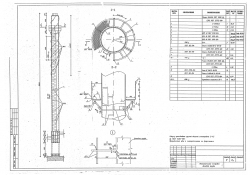

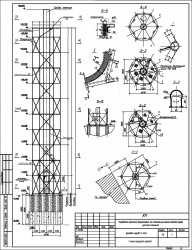

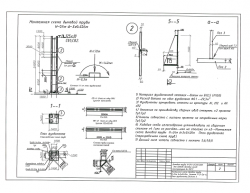

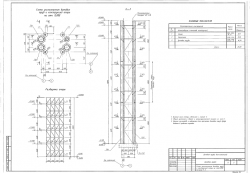

2.1. Дымовая труба запроектирована по принципу «труба в трубе» свободностоящей цилиндрической по всей высоте. Внутри несущей оболочки трубы расположены два газоотводящих ствола.

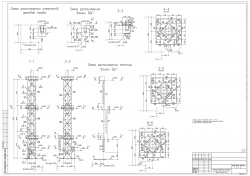

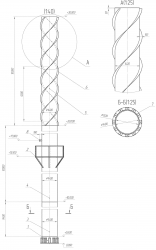

2.2. Наружная несущая оболочка представляет собой тонкостенную цилиндрическую оболочку их электросварной трубы. Внутренние газоотводящие стволы запроектированы из электросварной трубы Ø426 из стали 20. Внутренние стволы утепляются. Толщина теплоизоляции 50 мм.

2.3. Подводящие газоходы Ø426 примыкают к дымовой трубе на отм.+1,850 м. В месте примыкания подводящих газоходов несущая оболочка усилена. На подводящих газоходах расположены осевые компенсаторы. В нижней части газоотводящих стволов запроектировано устройство для слива конденсата.

2.4. Дымовая труба разбита на 3 отправочные марки. Монтажные стыки несущей оболочки фланцевые на высокопрочных болтах. Соединение внутренних газоотводящих стволов раструбное.

2.5. Для предотвращения возможности возникновения ветрового резонанса на верхней части дымовой трубы предусмотрены специальные интерцепторы в виде спиральной навивки, состоящей их трех полос.

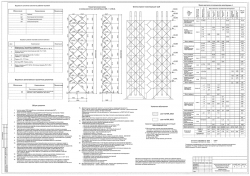

3.1. Расчет конструкций произведен в соответствии с СП 20.13330.2011 СНиП 2.01.07-85* «Нагрузки и воздействия», СП 16.13330.2011 СНиП II-23-81* «Стальные конструкции».

3.2. В качестве расчетной схемы дымовой трубы принята консольная цилиндрическая оболочка, защемленная в фундаменте и нагруженная вертикальными и горизонтальными силами.

3.3 Величины горизонтальных сил определены с учетом динамического воздействия на сооружения.

4.1. Марки сталей и виды профилей, применяемые в конструкции дымовой трубы, указаны в ведомости элементов на рабочих чертежах и технической спецификации стали. Трубы электросварные прямошовные из стали марки 20 с дополнительными требованиями по ударной вязкости 30 Дж/см2 при температуре испытаний минус 200С.

4.2. Для ручной и механизированной сварки применяемых сталей сварочные материалы применять по табл.Г.1 СП 16.13330.2011 СНиП II-81* по 1-ой группе конструкций для наружной трубы и по 3-ей группе конструкций для внутренних стволов и поводящих газоходов.

4.3. Разделку кромок и зазоры в сварных соединениях принимать по ГОСТ 5264-80, ГОСТ 8713-78, ГОСТ 14771-87.

4.4. Во фланцевых соединениях отправочных марок применять высокопрочные болты, гайки и шайбы по ГОСТ 22353…22355-77 с техническими условиями по ГОСТ 22356-77. Высокопрочные болты из стали 40Х «селект» климатического исполнения «ХЛ» категории размещения 1. Болты должны иметь клеймо, маркировку и покрытие (оцинкованное).

4.5. Фланцы приваривать к оболочке трубы с предварительным подогревом. Сварку производить электродом Э50А.

4.6. Все сварные поперечные стыки несущей оболочки трубы должны быть равнопрочны основному металлу и подвергаться 100%-ому контролю качества швов в соответствии с требованиями СП 53-101-98.

4.7. В качестве теплоизоляции применять утеплитель марки ROCKWOOL Wired Mat 80 толщиной 50 мм с сеткой для крепления, входящей в состав мата.

5.1. Изготовление и монтаж конструкций дымовой трубы должны производиться в соответствии с СП 53-101-98, ГОСТ 23118-99, ГОСТ 21779-82, СНиП 3.03.01-87.

5.2. Окраску наружной поверхности несущей оболочки производить нанесением 3-х слоев органосиликатной композиции ОС-12-03. Общая толщина лакокрасочного покрытия должна быть не менее 100 мкм. Внутреннюю поверхность несущей оболочки грунтовать 1 слоем органосиликатной композицией ОС-12-03. Наружную поверхность газоотводящих стволов окрашивать 2 слоями органосиликатной композиции ОС-12.03.

Новинка

Новинка

(1)-250.png) Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка _Страница_1-250.png) Новинка

Новинка  Новинка

Новинка (1)-250.png) Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка -250.png) Новинка

Новинка  Бесплатно

Бесплатно  Бесплатно

Бесплатно