Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

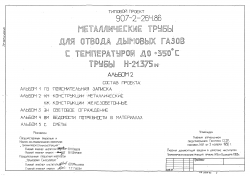

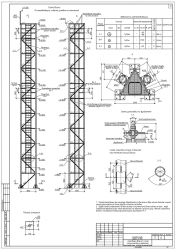

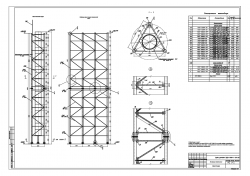

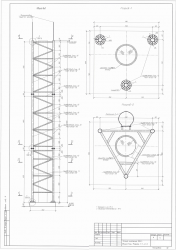

1.1 Комплект чертежей марки КМ разработан в соответствии с заданием на проектирование, нормативными документами и основными положениями на строительное проектирование.

1.2 Климатические условия района строительства и эксплуатации:

- климатический район строительства: IIВ;

- расчетная температура наружного воздуха наиболее холодной пятидневки: минус 27°С;

- нормативный вес снегового покрова для III района - 1.8 кПа;

- нормативное ветровое давление для I района - 0,23 кПа.

1.3 Уровень ответственности здания по ГОСТ 27751-2014 - II. Коэффициент надежности по ответственности - γn=0,95.

1.4 Рабочие чертежи марки КМ разработаны в соответствии с действующими ТНПА и выполнены согласно ГОСТ 21.502-2016 "Правила выполнения проектной и рабочей документации металлических конструкций". Металлоконструкции запроектированы в соответствии с требованиями СП 16.13330.2017 "Стальные конструкции".

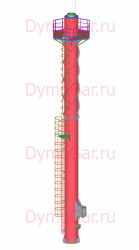

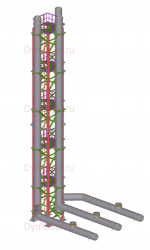

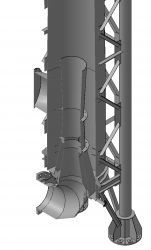

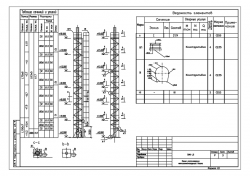

1.5 В данном проекте разработаны чертежи решетчатой опорной башни дымовых труб. Чертежи на стадии КМД разрабатывает завод-изготовитель.

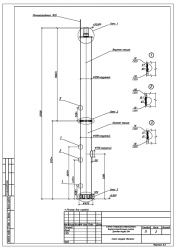

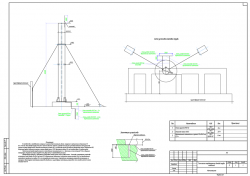

2.1 Модульный дымоход высотой 20 м. крепится к опорной треугольной башне высотой 19,6 м. Опорная башня запроектирована в виде пространственной конструкции из трех отправочных марок, монтируемых на строительной площадке.

2.2 Рама под дымоходы запроектирована в виде пространственной конструкции из гнутосварных профилей.

2.3 Каркас дымовой трубы крепится к фундаменту анкерными блоками.

3.1 Несущими элементами каркаса дымовой трубы являются:

- стойки дымовой трубы из труб электросварных прямошовных по ГОСТ 10704-91;

- раскосы из профилей стальных гнутых замкнутых сварных по ГОСТ 30245-2012;

- настил из листа стального просечно-вытяжного по ГОСТ 8706-78.

4.1 Расчет конструкций произведен в соответствии с СП20.13330.2011 " Нагрузки и воздействия. Нормы проектирования", СП16.13330.2017 "Стальные конструкции. Нормы проектирования". Статический расчет конструкций производился по программному комплексу ЛИРА-САПР. Расчетная схема составлялась пространственной с учетом фактических жесткостных характеристик сечения элементов и узлов сопряжения. При расчете учитывались нагрузки от собственного веса конструкций технологического оборудования, полезной нагрузки

4.2 Материал конструкций - сталь С235, С245, С255 по ГОСТ 27772-2015, Ст3пс, Ст3кп по ГОСТ 380-2005.

5.1. Все заводские соединения - сварные, монтажные - на болтах класса прочности 8.8,

5.2. Минимальное осевое усилие для расчета прикрепления элементов N=3 т. Балки крепить на одновременное действие опорных усилий Q, N, М указанных в ведомостях элементов (Q - опорная реакция, N - нормальная сила, М - изгибающий момент). Расчетные усилия даны в т, т*м.

5.3. Сварные соединения.

Материалы для сварки, соответствующие сталям, принимать по табл. Г.1 СП 16.13330-2011. Указания по сварке типовых конструкций см. в соответствующих сериях. Размеры сварных швов назначить по заданным в проекте усилиям, кроме оговоренных в чертежах. Минимальная длина угловых швов - 50 мм. Минимальные размеры и форму угловых швов принимать по п. 14.1.7. и табл. 38 по СП 16.13330-2011. Поясные швы в элементах длиной более 2 м выполнять автоматической сваркой под флюсом. Прочие заводские швы всех элементов выполнять полуавтоматической сваркой в среде углекислого газа.

Монтажные швы выполнять ручной сваркой электродами по ГОСТ 9467-75*. Указанные на чертежах размеры угловых швов приняты из расчета:

- заводские для автоматической сварки - "в лодочку" проволокой d=2- 4 мм;

- заводские для полуавтоматической сварки - в нижнем положении проволокой d=1.4-1.6 мм;

- монтажные для ручной дуговой сварки - электродами типа Э50А, Э42А в зависимости от группы конструкций и свариваемых сталей (см. табл. Г.1 СП 16.13330-2011). При переходе на другие виды сварки или сварочные материалы размеры всех оговоренных швов должны быть пересчитаны в соответствии с указаниями СП 16.13330-2011.

Все стыковые швы выполнять с полным проваром и с применением выводных планок.

Равнопрочные стыковые швы следует проверять физическими методами контроля качества.

Контроль качества сварных соединений должен производиться с учетом требований ГОСТ 23118-99 "Конструкции стальные строительные. Общие технические условия".

5.4. Болты и гайки должны удовлетворять требованиям ГОСТ 1759.0-87*, ГОСТ Р 52627-2006, ГОСТ Р 52628-2006, шайбы - требованиям ГОСТ 18123-82*. Болты и гайки должны иметь маркировку классов прочности.

Болты, гайки и шайбы должны иметь цинковое покрытие. При отсутствии антикоррозионного покрытия болты, гайки и шайбы должны быть окрашены после монтажа и затяжки двумя слоями эмали ПФ-115.

Гайки постоянных болтов должны быть закреплены от самоотвинчивания:

- в соединениях на болтах, работающих на срез - постановкой пружинной шайбы.

7.1. Изготовление и монтаж конструкций производить в соответствии с требованиями:

- СП 53-101-98 "Изготовление и контроль качества стальных строительных конструкций";

- ГОСТ 23118-2012 "Конструкции стальные строительные. Общие технические условия";

- СП 70.13330.2012 «Несущие и ограждающие конструкции»;

- действующих нормативных документов по строительству, указаний настоящего комплекта;

- технических условий организации, разрабатывающей проект производства работ;

- дополнительных технических требований монтажной организации, согласованных с авторами проекта.

7.2. Монтаж конструкций следует производить по утвержденному проекту производства монтажных работ.

7.3. Монтаж конструкций покрытия предусмотрен поэлементным.

7.4. Все монтажные крепления, прихватки, временные приспособления после окончания монтажа должны быть сняты, а места приварки зачищены.

7.5. Все замкнутые профили должны быть герметизированы путем постановки заглушек, соединения элементов в замкнутое сечение и заварки прорезей сплошными швами, предотвращающими попадание воды внутрь этих

элементов.

8.1. Подготовку металлических поверхностей к окрашиванию производить в соответствии ГОСТ 9.402-2004. Поверхности металлоконструкций, подлежащие подготовке перед окрашиванием, не должны иметь заусенцев,

сварочных брызг, прожогов, остатков флюса. Поверхности металлоконструкций должны иметь третью степень очистки от окислов и первую степень обезжиривания по ГОСТ 9.402-2004. Очистку поверхности от окислов производить дробеструйной (дробеметной) обработкой или механическим инструментом с использованием абразивных кругов или шлифовальных шкурок.

8.2. Все металлоконструкции на заводе-изготовителе должны быть огрунтованы в один слой грунтовкой ГФ-021 по ГОСТ 25129-82* и защищены от коррозии двумя слоями эмали ПФ-115 по ГОСТ 6465-76*. Общая толщина лакокрасочного покрытия, включая грунтовку, должна быть не менее 80 мкм.

8.3. В монтажных стыках и узлах, а также в местах, где окраска повреждена, металлоконструкции после окончания всех монтажных работ должны быть очищены, огрунтованы грунтовкой ГФ-021 и защищены от коррозии двумя слоями эмали ПФ-115.

8.4. Все операции технологических процессов по антикоррозионной защите подлежат обязательному техническому контролю. Подготовка материалов, нанесение, сушка - в соответствии с техническими требованиями на эти материалы.

8.5. Качество лакокрасочного покрытия должно соответствовать V классу по ГОСТ 9.032-74*.

8.6. При производстве работ руководствоваться требованиями:

- СП 28.13330.2017 "Защита строительных конструкций от коррозии";

- ГОСТ 12.3.005-75* «Работы окрасочные. Общие требования безопасности»;

- ГОСТ 12.3.035-84 «Работы окрасочные. Требования безопасности»,

- ГОСТ 12.3.016-87 «Строительство. Работы антикоррозионные. Требования безопасности».

Перечень ответственных конструкций и основных видов скрытых работ, подлежащих промежуточной приемке с участием представителей авторского надзора:

- защита стальных конструкций и деталей от коррозии;

- монтажные стыки элементов.

Новинка

Новинка

Бесплатно

Бесплатно

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка

Новинка

Новинка  Новинка

Новинка