Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. Рабочая документация выполнена на основании задания на проектирование.

1.2. Допуск к работам по подготовке проектной документации, которые оказывают влияние на безопасность капитального строительства: Свидетельство о допуске в области проектных работ выдано Ассоциацией «Объединение проектировщиков «ПроектСити».

1.3. Относительная отметка 0,000 соответствует абсолютной отметке 160,00. Система высот - «Балтийская».

1.4. Разработка рабочей документации выполнена с учетом следующих нормативных документов:

- СН 1.03.01-2019 "Возведение строительных конструкций зданий и сооружений";

- СН 1.03.04-2020 "Организация строительного производства";

- СН 2.01.02-2019 "Воздействия на конструкции. Общие воздействия. Объемный вес, собственный вес, функциональные нагрузки для зданий";

- СН 2.01.04-2019 "Воздействия на конструкции. Общие воздействия. Снеговые нагрузки";

- СН 2.01.05-2019 "Воздействия на конструкции. Общие воздействия. Ветровые воздействия";

- СН 2.01.01-2019 "Основы проектирования строительных конструкций";

- СН 2.01.06-2019 "Воздействия на конструкции. Общие воздействия. Температурные воздействия";

- СН 2.01.07-2020 "Защита строительных конструкций от коррозии";

- СП 3.02.01-2020 "Тепловая изоляция зданий и сооружений";

- СН 3.02.10-2020 "Производственные здания и сооружения".

1.5. В основу разработки проекта положены следующие исходные данные:

- площадка строительства - Республика Беларусь, Гродненская область, г.Гродно.

- основное значение базовой скорости ветра - 23 м/с.

- нормативное значение снеговой нагрузки - 1,49 кН/м2

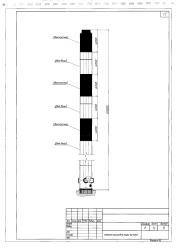

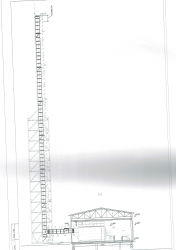

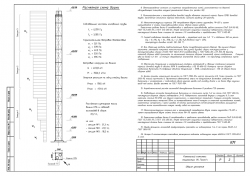

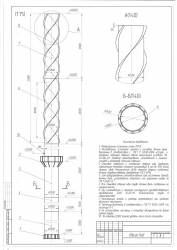

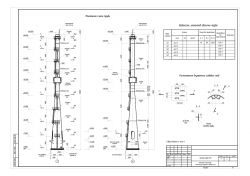

- высота трубы - 65,0 м, отметка верха - 65,000, отметка низа трубы - 0,285.

- внутренний диаметр дымовой трубы - 1600мм.

- максимальная температура дымовых газов - 600°С

- минимальная температура дымовых газов - 170°С

- срок эксплуатации - 30 лет.

- класс химической коррозии дымовых газов по EN 13084-1 - M (средний).

- уровень ответственности сооружения - II нормальный (коэффициент надежности по ответственности γn =0,95).

- класс среды по условиям эксплуатации (по СН 2.01.07-2020) - ХА1 (среда слабоагрессивная).

1.6. Проект КМ является основой для разработки чертежей марки КМД.

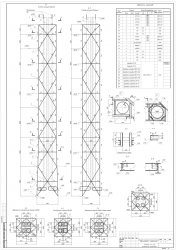

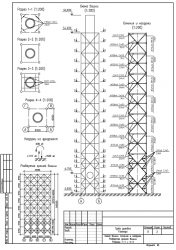

2.1. Дымовая труба - свободностоящее сооружение цилиндрической формы, жестко сопряженное с фундаментом.

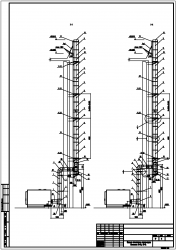

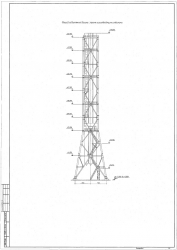

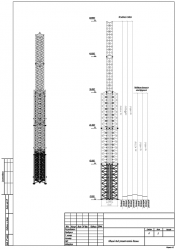

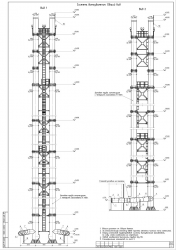

2.2. По высоте труба разбита на 5 отправочных марок, длины которых не превышают транспортных габаритов (12,5 м). Монтажный стык отправочных марок выполнен фланцевым соединением на высокопрочных болтах. Габаритные размеры секций дымовой трубы приняты, исходя из транспортных габаритов, удобства расположения промежуточных площадок в районе фланцевых соединений, выполнения интероцепторов (не менее 1/3 высоты трубы) и расположения верхней площадки обслуживания.

2.3. Для фланцевых соединений использованы болты нормальной точности, с контролируемым натяжением конструктивного исполнения тела болта и головки "1" по ГОСТ Р 52644-2006, а также гайки и шайбы к ним по ГОСТ Р 52645-2006 и ГОСТ Р 52646-2006 соответственно. Класс прочности болтов 10.9 климатического исполнения ХЛ с цинковым покрытием в соответствии с ГОСТ 9.306-85.

2.4. Дымовая труба выполнена по принципу «труба в трубе» и состоит из внешней несущей обечайки диаметром 2000мм и внутреннего газоотводящего дымохода диаметром 1600 мм.

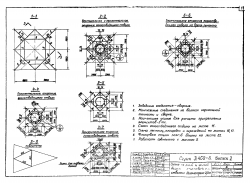

2.5. Подвеска дымохода осуществляется на горизонтальное ребро жесткости, расположенное на внутренней поверхности обечайки при помощи восьми вертикальных ребер.

2.6. В вертикальном положении дымоход удерживается при помощи направляющих упоров, которые расположены в трех уровнях каждой секции. На каждом уровне предусмотрено по четыре упора.

2.7. Во избежание возникновения ветрового резонанса на верхней части трубы предусмотрены специальные гасители колебаний (интерцепторы) в виде спиральной навивки из трех полос.

2.8. К наружной поверхности дымохода привариваются штыри, к которым закрепляется теплоизоляция из минераловатных плит.

2.9. В нижней части несущей трубы предусмотрен смотровой люк и устройство отвода конденсата.

2.10. Для обеспечения прочности трубы в месте примыкания подводящего газохода и в месте устройства смотрового люка несущая оболочка усилена.

2.11. Для осмотра и обслуживания дымовой трубы на несущей оболочке предусмотрены лестницы с площадки обслуживания, конструкция лестниц обеспечивает температурные удлинения несущей оболочки относительно лестниц.

2.12. В целях обеспечения безопасности полетов в соответствии с требованиями Вооруженных Сил Республики Беларусь и авиационным правилам «Сертификационные требования к аэродромам гражданской авиации Республики Беларусь», несущая оболочка и элементы конструкции имеют маркировочную окраску и светоограждение. Дневная маркировка выполнена на одну треть высоты в верхней части кольцевыми пятью полосами из двух контрастных цветов: красного и белого. Ширина полос - 4400мм.

3.1. Расчет конструкций трубы произведен на постоянную, ветровую нагрузки.

3.2. Расчет конструкций произведен в соответствии с СН 2.01.02-2019 "Воздействия на конструкции. Общие воздействия. Объемный вес, собственный вес, функциональные нагрузки для зданий", СН 2.01.04-2019 "Воздействия на конструкции. Общие воздействия. Снеговые нагрузки", СН 2.01.05-2019 "Воздействия на конструкции. Общие воздействия. Ветровые воздействия" и СП 5.04.01-2021 "Стальные конструкции".

3.3. Расчетная схема принята в виде консольно-защемленной оболочки нагруженной вертикальными силами от собственного веса и горизонтальными от ветра.

3.4. Величины горизонтальных сил от ветра определены с учетом динамического воздействия ветра на сооружение.

4.1. Подробная разбивка конструкций по классам сталей указана в технической спецификации стали и ведомости элементов на рабочих чертежах.

4.2. Сварка механизированная (автоматическая) по ГОСТ 14771-76 и ГОСТ 23518-79 или ручная дуговая по ГОСТ 5264-80. Сварочную проволоку для полуавтоматической сварки принять марки СВ-08Г2А по ГОСТ 2246-70, для ручной дуговой сварки электроды марки Э46А или Э50А по ГОСТ 9467-75. Для сварки конструкций газоотводящего ствола из коррозионностойкой стали для полуавтоматической сварки следует применять сварочную проволоку СВ-08Х19Н10Г2Б по ГОСТ 2246-70 или марки ЕR 347Si по ТУ 1222-004-94641975-2010, а для ручной дуговой сварки - электроды типа Э-08Х19Н10Г2Б марки ЦТ-15 по ГОСТ 9466-75.

4.3. В монтажных соединениях применены болты нормальной точности, без контролируемого натяжения по ГОСТ Р ИСО 4014-2013, а также гайки по ГОСТ Р ИСО 4032-2014 и шайбы к ним по ГОСТ 6402-70 и ГОСТ 11371-78. Класс прочности болтов 8.8, с цинковым покрытием в соответствии с ГОСТ 9.306-85.

4.4. Во фланцевых соединениях несущей оболочки применены болты нормальной точности, с контролируемым натяжением конструктивного исполнения тела болта и головки "1" по ГОСТ 32484.3-2013, а также гайки и шайбы к ним по ГОСТ 32484.3-2013 и ГОСТ 32484.5-2013 соответственно. Класс прочности болтов 10.9 климатического исполнения ХЛ с цинковым покрытием в соответствии с ГОСТ 9.306-85.

4.5. В качестве теплоизоляции газоотводящего ствола применяется утеплитель Rockwool марки Wired Mat 80 толщиной 50мм с армирующей сеткой, входящей в состав мата.

5.1. Изготовление и монтаж конструкций производить в соответствии с требованиями:

- ГОСТ 23118-2019 "Конструкции стальные строительные. Общие технические условия";

- ТКП 45-5.04-121-2009 "Стальные строительные конструкции. Правила изготовления";

- СН 1.03.01-2019 "Возведение строительных конструкций зданий и сооружений";

- СТБ 1749-2007 "Строительство. Конструкции стальные. Контроль качества работ";

- СТБ 1565-2009 "Строительство. Изготовление стальных конструкций. Контроль качества";

- технических условий организации, разрабатывающей проект производства работ.

5.2. Труба должна пройти контрольную сборку на заводе-изготовителе.

5.3. Монтаж конструкций следует производить по утвержденному проекту производства

монтажных работ.

5.4. Точность установки анкерных закладных деталей фундамента в плане и по вертикали

должна быть обеспечена геодезической проверкой. Для фиксации взаимного положения

анкеров при бетонировании рекомендуется использовать кондуктор.

5.5. Установка трубы в проектное положение производится с помощью нижних гаек и шайб на фундаментных болтах. Закрепление гаек на фундаментных болтах осуществляется постановкой контргаек.

6.1. Защита металлоконструкций от коррозии должна производиться в соответствии с

требованиями СН 2.01.07-2020 "Защита строительных конструкций от коррозии", ТКП 45-5.09-33-2006 "Антикоррозионные покрытия строительных конструкций зданий и сооружений. Правила устройства" и СТБ 1684-2006 "Строительство. Устройство антикоррозионных покрытий строительных конструкций зданий и сооружений. Номенклатура контролируемых показателей качества. Контроль качества работ".

6.2. Подготовку металлических поверхностей к окрашиванию необходимо производить в

соответствии с ГОСТ 9.402-2004 "Подготовка металлических поверхностей к окрашиванию".

6.3. На поверхностях металлоконструкций, подготовленных к выполнению работ по защите от коррозии, должны полностью отсутствовать:

- дефекты, возникшие при прокатке;

- возникшие при сварке шлаковые наслоения, остатки флюса, сварочные брызги, прожоги, наплывы, неровности сварных швов;

- следы обрезки и газовой резки;

- заусенцы, острые кромки радиусом менее 2,0мм;

- вспомогательные элементы, использованные при сборке, монтаже, транспортировании, подъемных работах и следы, оставшиеся от приварки этих элементов;

- сварные швы должны иметь плавный переход к основному металлу без подрезов и наслоений.

6.4. Технологический процесс защиты от коррозии металлоконструкций должен включать в себя следующие операции:

- подготовка поверхности перед окрашиванием, в том числе: обезжиривание, очистка от прокатной окалины и ржавчины, обеспыливание;

- нанесение и сушку лакокрасочного покрытия;

- контроль качества выполняемых работ.

6.5. Качество обезжиривания поверхности металлоконструкций должно соответствовать степени 1 по ГОСТ 9.402-2004 "Подготовка металлических поверхностей к окрашиванию".

Очистка поверхности металлоконструкций от прокатной окалины и ржавчины перед нанесением защитных покрытий должна соответствовать степени 2 по ГОСТ 9.402-2004.

6.6. Металлоконструкции дымовой трубы на заводе-изготовителе защищаются от коррозии по следующей схеме:

- окраска дымохода не производится, т.к. изготавливается из нержавеющей стали;

- окраска несущей обечайки изнутри и снаружи, а также лестницы и площадки, производится эмалью ХВ-124 или ХВ-125 по ГОСТ 10144 тремя слоями по грунтованной одним слоем грунтовки ХС-010 или ХС-068 поверхности. Общая толщина лакокрасочного покрытия, включая грунтовку, составляет не менее 100 мкм.

6.7. По согласованию с Заказчиком возможно применение других антикоррозионных материалов. При этом необходимо руководствоваться нормативно-технической документацией.

6.8. Контроль качества работ по устройству антикоррозионного покрытия металлоконструкций должен производиться в соответствии с требованиями СТБ 1684-2006. Качество лакокрасочного покрытия должно соответствовать V классу по ГОСТ 9.032-74 "Покрытия лакокрасочные. Группы, технические требования и обозначения".

7.1. Молниезащита дымовой трубы выполняется по СН 4.04.03-2020 "Молниезащита зданий, сооружений и инженерных коммуникаций" и относится к молниезащите III категории. Молниезащита дымовой трубы состоит из молниеприемников, токоотвода и заземлителя.

7.2. Молниеприемники (2 шт) из круглой горячекатаной стали 20 мм, возвышаются над оголовком дымовой трубы на 1,5 м. Молниеприемники объединяются через металлические конструкции несущей обечайки на сварке, который выполняет функцию токоотвода.

7.3. Опорные базы дымовой трубы на сварке присоединяются к заземляющему контуру молниезащиты. Величина сопротивления заземляющего контура не должна превышать 50 Ом, при превышении этого значения следует установить дополнительные заземлители.

Новинка

Новинка  Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка

Новинка

Новинка