Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. Проектная документация выполнена на основании следующих документов:

- технического задания (приложение №1 к договору);

- задания смежных разделов.

1.2. Допуск к работам по подготовке проектной документации, которые оказывают влияние на безопасность капитального строительства.

1.3. Разработка проектной документации выполнена с учетом следующих нормативных документов:

- № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

- № 184-ФЗ «О техническом регулировании»;

- № 384-ФЗ «Технический регламент о безопасности зданий и сооружений»;

- № 985-ПП «Об утверждении перечня национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений».

- СП 20.13330.2016 «Нагрузки и воздействия» (актуализированная редакция СНиП 2.01.07-85*);

- СП 16.13330.2017 «Стальные конструкции» (актуализированная редакция СНиП II-23-81*);

- СП 43.13330.2012 «Сооружения промышленных предприятий»;

- Постановление Правительства РФ от 16 февраля 2008 г. № 87 «О составе разделов проектной документации и требованиях к их содержанию»;

- СП 89.13330.2012 «Котельные установки», СП 89.13330.2016 «Котельные установки»;

- ГОСТ Р 21.1101-2013 «Основные требования к проектной и рабочей документации»;

- СП 28.13330.2017 "Защита строительных конструкций от коррозии";

- СП 70.13330.2012 "Несущие и ограждающие конструкции";

- СП 131.13330.2018 "Строительная климатология";

- СП 375.1325800.2017 "Трубы промышленные дымовые. Правила проектирования".

1.4. В основу разработки проекта положены следующие исходные данные:

- ветровой район III (W0=38кг/м2) по СП 20.13330.2016;

- сейсмика VI баллов;

- высота трубы Н=45м, 2хДу=800мм;

- материал газоотводящих стволов - нержавеющая сталь;

- срок эксплуатации сооружения - 25 лет;

- нормальный уровень ответственности сооружения;

- температура отходящих газов +300 гр С.

1.5. Проект КМ является основой для разработки чертежей марки КМД.

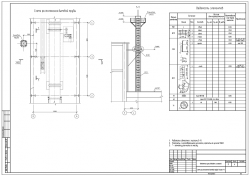

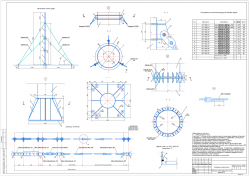

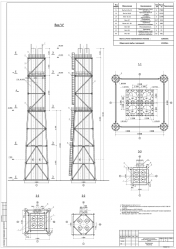

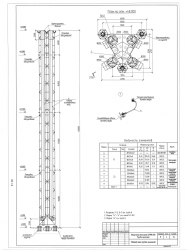

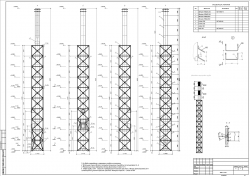

2.1 Для отвода дымовых газов предусмотрена дымовая труба представляющая собой пространственную решетчатую 3-х гранную в плане конструкцию (несущую башню) с расположенными снаружи неё газоотводящими стволами.

2.2 За относительную отметку 0,000 принята отметка низа опорных баз несущей башни, что соответствует абсолютной отметке 74.45 м.

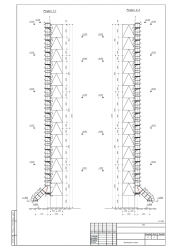

2.3 Высота несущей башни 44,5 м. Отметка устья газоотводящих стволов +45,000. Несущая башня опирается на фундаменты на отметке +0,000.

2.4 Несущий каркас башни запроектирован в виде трехгранных призм общей высотой 44,504 метра с размером грани 4,0 м. Башня состоит из 3-х секций высотой 12 метра, и одной секции 8,5 метра. Соединение секций башни - фланцевое на высокопрочных болтах.

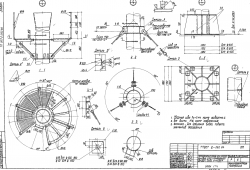

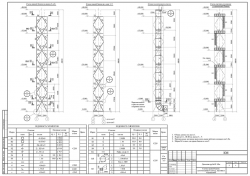

2.5 Газоотводящие стволы представляют собой тонкостенную оболочку из коррозионностойкой стали марки AISI321, укрепленную кольцевыми ребрами для крепления теплоизоляции. Диаметр газоходов 800мм.

2.6 Газоотводящие стволы утепляются теплоизоляцией Wired Mat. Теплоизоляция обшита тонколистовой нержавеющей сталью AISI430. Листы закрепляются к элементам крепления и между собой комбинированными заклепками ЗК-12 с шагом 250мм. Монтажные стыки отправочных элементов газоотводящих стволов сварные встык.

2.7 Вертикальное опирание газоотводящих стволов запроектировано на опорную конструкцию фундамента на отм. -0,100 м. Передача горизонтальных ветровых нагрузок на несущий каркас башни осуществляется в уровне диафрагм в уровне площадок с помощью специальных кронштейнов от отм. +2,000 до отм. +43,000 с шагом 4,0 м. Разработанная конструкция предусматривает возможность свободных взаимных перемещений газоотводящих стволов и башни в вертикальном направлении при их различных температурных деформациях.

2.8 Пояса и раскосы несущего каркаса запроектированы из электросварных прямошовных труб. Балки площадок из швеллеров и равнополочных уголков.

2.9 Для подъема людей на башню предусмотрены вертикальные лестницы с переходами на площадках.

2.10 В нижней части газоотводящих стволов предусмотрены устройства для слива конденсата и лючки для осмотра внутреннего пространства диаметром 600мм.

2.11 На дымовой трубе выполнена дневная маркировка, в соответствии с требованиями Федеральными авиационными правилами, окрашиванием наружной поверхности газоотводящих стволов горизонтальными полосами красного и белого цвета. Три полосы шириной 3000 мм цвета RAL 3001 (Сигнальный красный), две полосы RAL 9003 (сигнальный белый) чередующиеся между собой. Крайние полосы должны быть красного цвета.

3.1. Расчет металлоконструкций выполнен в соответствии с СП 16.13330.2017 "Стальные конструкции", СП 20.13330.2016 "Нагрузки и воздействия" и СП 43.13330.2012 "Сооружения промышленных предприятий".

3.2 Расчетной схемой для дымовой трубы является консольная пространственная решетчатая конструкция, нагруженная вертикальными и горизонтальными силами, приложенными в элементах и узлах. Собственный вес газоотводящих стволов воспринимается фундаментом.

3.3. Величины горизонтальных сил определены с учетом динамического воздействия ветра на сооружение.

4.1. Подробная разбивка конструкций по классам сталей указана в технической спецификации стали и ведомости элементов на рабочих чертежах.

4.2. При комплектации металлопроката возможно использование сталей по стандартам, отличным от ГОСТ 27772-2019 при условии соблюдения требований приложения В СП 16.13330.2017 по показателям ударной вязкости (таблица В.1), сопротивления при растяжении, сжатии и изгибе (предел текучести и временное сопротивление стали по таблицам В.3, В.4, В.5) и требований к химическому составу (таблица В.2). При определении требований к химическому составу по таблице В.2 за нормативное сопротивление стали принимать значение заменяемой стали по ГОСТ 27772-2019. Все характеристики, подтверждающие соответствие стали требованиям СП 16.13330.2017 должны быть документально оформлены. При выполнении всех вышеперечисленных требований дополнительного согласования для замены стали от разработчика проекта не требуется.

4.3. Для ручной и механизированной сварки используемых сталей сварочные материалы применять по табл. Г.1. приложения Г СП 16.13330.2017.

4.4. В монтажных соединениях применены болты нормальной точности, без контролируемого натяжения по ГОСТ Р ИСО 4014-2013, а также гайки по ГОСТ Р ИСО 4032-2014 и шайбы к ним по ГОСТ 6402-70 и ГОСТ 11371-78. Класс прочности болтов 8.8, с цинковым покрытием в соответствии с ГОСТ 9.306-85.

4.5. Во фланцевых соединениях несущей башни применены болты нормальной точности, с контролируемым натяжением конструктивного исполнения тела болта и головки "1" по ГОСТ 32484.3-2013, а также гайки и шайбы к ним по ГОСТ 32484.3-2013 и ГОСТ 32484.5-2013 соответственно. Класс прочности болтов 10.9 климатического исполнения ХЛ с цинковым покрытием в соответствии с ГОСТ 9.306-85.

5.1. Изготовление и монтаж конструкции дымовой трубы должны производиться в соответствии с СП 53-101-98, ГОСТ 23118-2019, СП 70.13330.2012.

5.2. Монтаж металлоконструкций должен производиться в соответствии с ППР.

5.3. Разделку кромок и зазоры сварных соединений принимать по ГОСТ 5264-80, ГОСТ 8713-79 и ГОСТ 14771-76.

5.4. Сварные швы конструкций дымовой трубы должны быть равнопрочные основному металлу и подвергаться 100%-ому контролю качества швов в соответствии с требованиями СП 53-101-98 и СП 70.13330.2012.

Антикоррозийная защита металлоконструкций принята в соответствии с требованиями СП 28.13330.2017 "Защита строительных конструкций от коррозии" на основании следующих данных:

- расположение конструкций - на открытом воздухе;

- зона влажности (по СП 50.13330.2012, Прил. В) - сухая;

- степень агрессивности наружной среды - среднеагрессивная (по Табл. Х.1, СП 28.13330.2017, для группы газов А);

- степень агрессивности внутренней среды - среднеагрессивная (по Табл. Х.1, СП 28.13330.2017, для группы газов С).

6.2. Антикоррозийная защита конструкций несущего каркаса башни, площадок и лестниц-стремянок производится нанесением 2-х слоев грунт-эмали Гемма-АМ по ТУ 2313-06-55797126-02. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74. Общая толщина лакокрасочного покрытия не менее 160мкм.

6.3 Окраска поверхности элементов газоотводящих стволов из нержавеющей стали не требуется.

6.4. Антикоррозийную защиту конструкций в местах соединений на монтажной сварке производить нанесением 2-х слоев грунт-эмали Гемма-АМ по ТУ 2313-06-55797126-02. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74. Общая толщина лакокрасочного покрытия не менее 160мкм.

6.5. Защита болтов, гаек и шайб к ним от коррозии осуществляется за счет цинкового покрытия по ГОСТ 9.306-85, а также лакокрасочным покрытием, наносимым на выступающие части болтов после монтажа.

7.1. Обслуживание сводится к периодическому наблюдению за состоянием конструкций фундамента, несущего каркаса и газоотводящих стволов.

7.2. При осмотре необходимо обращать внимание на работу упоров газоотводящего ствола на площадках. Упоры должны воспринимать горизонтальные ветровые нагрузки и не препятствовать температурным перемещениям стволов относительно несущего каркаса.

7.3. Конструкции несущего каркаса должны подвергаться периодическому окрашиванию не реже одного раза в 5 лет.

8.1. Молниезащита дымовой трубы выполняется по РД 34.21.122-87 «Инструкция по устройству молниезащиты зданий и сооружений» и СО 153-34.21.122-2003 «Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций» и относится к молниезащите III категории. Молниезащита дымовой трубы состоит из молниеприемников, токоотвода и заземлителя.

8.2. Молниеприемники (3 штуки) из круглой горячекатаной стали 20 мм, возвышаются над оголовком дымовой трубы на 1,0 м. Молниеприемники объединяются через металлические конструкции несущей башни на сварке, который выполняет функцию токоотвода.

8.3. Опорные базы несущей башни дымовой трубы на сварке присоединяются к заземляющему контуру молниезащиты. Величина сопротивления заземляющего контура не должна превышать 50 Ом, при превышении этого значения следует установить дополнительные заземлители.

Бесплатно

Бесплатно  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Бесплатно

Бесплатно