Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

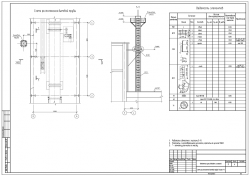

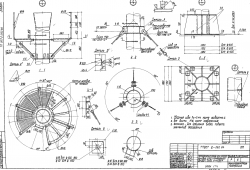

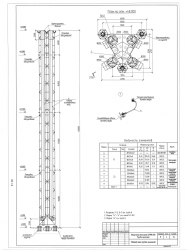

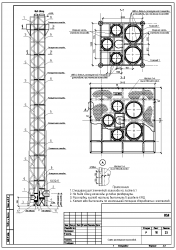

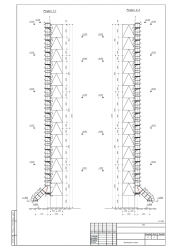

1. Рабочие чертежи металлоконструкций дымовой трубы.

2. Рабочая документация соответствует заданию на проектирование, выданным техническим условиям, требованиям действующих технических регламентов, стандартов, сводов правил, других документов, содержащих установленные требования.

- СП 43.13330.2012 "СНиП 2.09.03-85 Сооружения промышленных предприятий"

- СП 56.1333-.2011 "СНиП 31-03-2001 Производственные здания"

- СП 16.13330.2017 "СНиП II-23-81* Стальные конструкции"

- СП 20.13330.2016 "СНиП 2.01.07-85* Нагрузки и воздействия"

- СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции"

- СП 28.13330.2017 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

- тепловая изоляция газоотводящих стволов толщиной 100мм, предусмотрена в технологических чертежах

- светоограждения дымовой трубы предусмотрено в электротехнических чертежах

5.1. Разработанный комплект рабочих чертежей включает в себя основные проектные решения по назначению конструктивных схем и определению сечений несущих элементов металлоконструкций.

5.2. Вытяжная башня представляет собой пространственную решетчатую квадратную в плане конструкцию с расположенными в ней трех газоотводящих стволов Ø1600мм.

5.3. Для обеспечения пространственной жесткости конструкции по высоте башни предусмотрены диафрагма жесткости, совмещенные с площадками обслуживания.

5.4. Конструкция предусматривает возможность свободных взаимных перемещений газоотводящего ствола и башни в вертикальном направлении при их различных температурных деформациях.

- собственный вес несущих и ограждающих конструкций

- климатические воздействия

- собственный вес газоотводящих стволов включая тепловую изоляцию в соответствии с технологическим заданием

- полезную нормативную нагрузку на площадки

6.1 Сталь элементов конструкций принята по таблице В.3 СП 16.13330.2017 в зависимости от группы конструкций, климатического района строительства и указана в "Ведомости элементов", на чертежах конструкций и в спецификации металлопроката.

6.2 Спецификация металлопроката (см. "Ведомость ссылочных и прилагаемых документов") составлена без учета метизов, отходов, массы сварных швов и припуска размеров на обработку деталей.7.1 Соединения элементов с неоговоренными усилиями рассчитывать на усилие кН.

7.2. Режим и порядок сварки определяется технологическим процессом, разработанным заводом-изготовителем стальных конструкций.

7.3. Монтажные соединения приняты на болтах нормальной точности и монтажной электросварке.

7.4. Сварочные работы выполнять при положительной температуре или при отрицательной температуре согласно 10.2 СП 70.13330.2012

7.5. Конструктивные элементы и размеры сварных соединений должны соответствовать требованиям ГОСТ 14771-76 и ГОСТ 5264-80.

7.6. Монтажную сварку производить электродами типа Э42А, Э46А, Э50А согласно таблице Г.1, а минимальные катеты швов К назначать в соответствии с таблицей 38 СП 16.13330.2011. Применяемые электроды должны удовлетворять требованиям ГОСТ 9467-75.

7.7. Сварку металлоконструкций производить с перерывом для остывания не допуская пережога основного металла, по специально разработанному проекту на сварные работы.

7.8. Для болтовых соединений применять болты нормальной точности по ГОСТ Р ИСО 4014-2013 класса прочности 8.8, удовлетворяющие требованиям по ГОСТ Р ISO 898-1-2014 приведенным в таблице Г.3 СП 16.13330.2017. Применение автоматной стали не допускается.

7.9. Гайки принять нормальной точности по ГОСТ ISO 4032-2014, класса прочности соответственно болтам, шайбы плоские - по ГОСТ 11371-78; пружинные - по ГОСТ 6402-70.

7.10. Все замкнутые элементы должны быть обварены по контуру или иметь по торцам заглушки из листа.

- ГОСТ 23118-2012 "Конструкции стальные строительные. Общие технические условия"

- дополнительных технических требований монтажной организации

- дополнительных требований настоящего проекта

8.2. Изготовление конструкции до отгрузки с завода должны быть приняты на заводе-изготовителе полномочным представителем монтажной организации.

8.3. Особое внимание необходимо уделить технологии сварки, которая должна обеспечить геометрические размеры швов и механические свойства сварных соединений. Не допускаются несплавления по кромкам, непровары в сварных швах.

8.4. Полки колонн в зоне поясов ригелей следует проверять ультразвуком на отсутствие расслоя.

- СП 70.13330.2012, раздел 4 "Монтаж стальных конструкций" и раздел 10 "Сварка монтажных соединений строительных конструкций"

- проекта производства работ, в составе которого должны быть предусмотрены мероприятия, обеспечивающие устойчивость конструкций на всех этапах монтажа, а также учтены требования ГОСТ 23118-2012, СП 53-101-98 "Изготовление и контроль качества стальных строительных конструкций", СП 28.13330.2017

- дополнительных требований монтажной организации, согласованных в установленном порядке

9.2. Все строительные монтажные работы выполнять с учетом мероприятий по технике безопасности в соответствии со СНиП 12-03-2001 "Безопасность труда в строительстве. Часть1. Общие требования" и СНиП 12-04-2002 "Безопасность труда в строительстве. Часть 2. Строительное производство"

9.3. монтаж конструкций следует увязать с монтажом оборудования. Порядок монтажа определяется проектом производства работ.

9.4. Окончательное закрепление основных конструкций производить только после проверки точности положения и рихтовки

9.5. Все монтажные крепления, прихватки, временные приспособления после окончания монтажа должны быть сняты, а места прихваток зачищены.

9.6. Контроль швов сварных соединений стальных конструкций выполнять в соответствии с ГОСТ 23118-2012 и СП 53-101-98.

- поперечные стыковые швы, воспринимающие растягивающие напряжения, типа 1 категории I;

- тавровые и угловые сварные соединения с растягивающими напряжениями в направлении толщины проката.

Остальные сварные швы II и III категорий контролировать в соответствии с табл.1 ГОСТ 23118-99.

- огрунтовка металлоконструкций, изготовляемых на площадке

- устройство стыков перед нанесением антикоррозийной защиты

- приемка площадей опирания стальных конструкций на опорные поверхности, включая геодезическую проверку соответствия их фактического положения проектному (в плане и по высоте) с составление исполнительной схемы;

- наличие антикоррозийной защиты конструкций;

- отсутствие очагов коррозии, масляных пятен и других загрязнений на контактных поверхностях фланцев во фрикционных болтовых соединениях;

- контроль узлов сопряжения ригелей с колоннами;

Приемку конструкций каркаса в целом произвести до нанесения чистовой окраски.

10.1. Проектные решения по защите металлоконструкций от коррозии разработаны в соответствии с требованиями СП 28.13330.2017. Защиту от коррозии выполнять в соответствии с указаниями СП 72.13330.2016 "СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии".

10.2. До окраски металлоконструкций поверхность следует очистить в соответствии с требованиями ГОСТ 9.402-2004 до степени 2 согласно таблице 9. Очистку конструкций выполнять с применением образиво - струйных методов очистки. Качество очистки поверхностей от жировых загрязнений должно соответствовать первой степени обезжиривания. Качество окраски должно соответствовать классу VI по ГОСТ 9.032-74.

10.3. Металлоконструкции вытяжной башни должны быть окрашены на месте их изготовления двумя слоями грунта ГФ-021 ГОСТ 25129-82, общей толщиной не менее 40 мкм. Соприкасающиеся плоскости заводских и монтажных соединений, а также места монтажной сварки на ширину 100мм по обе стороны шва не грунтовать.

10.4. После окончания монтажа места монтажных соединений (за исключением газоотводящего ствола) покрыть двумя слоями грунта ГФ-021 по ГОСТ 25129-82 общей толщиной не менее 40 мкм.

10.5. Металлоконструкции вытяжной башни окрасить эмалью ХВ-110 по ГОСТ 18374-79, по двум слоям грунта ГФ-021 ГОСТ 25129-82 общей толщиной не менее 160 мкм, включая грунтовку.

Бесплатно

Бесплатно  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка -250.png) Новинка

Новинка  Бесплатно

Бесплатно  Бесплатно

Бесплатно