Сметная документация

подробнее

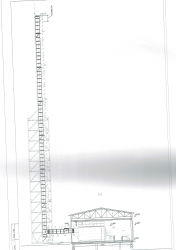

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

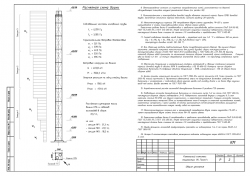

1.1. Проект разработан на основании технического задания на проектирование. Объект находится по адресу: Нижегородская область, г. Дзержинск.

1.2. Климатические условия:

- расчётное значение ветрового давления для I района: 23 кгс/м2, тип местности - "А";

- значение веса снегового покрова на горизонтальной поверхности земли для IV района: 200 кгс/м2;

- толщина стенки гололёда: 5 мм, I район;

- расчётная сейсмичность площадки строительства 6 баллов;

- температура наиболее холодных суток с обеспеченностью 0,98 -36°С.

1.3. Уровень ответственности сооружения II, коэффициент надёжности по ответственности y=1.

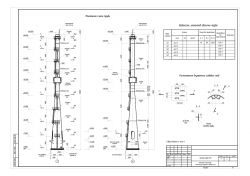

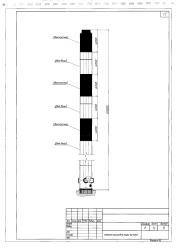

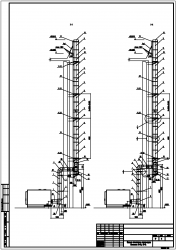

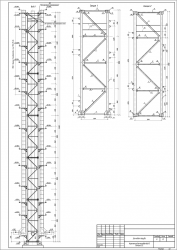

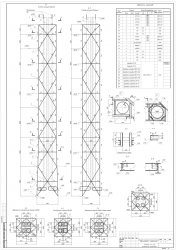

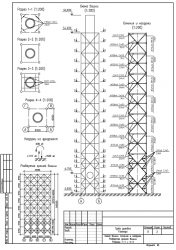

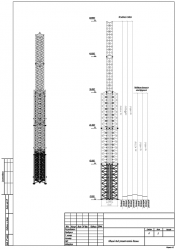

2.1. Дымовая труба представляет собой самонесущую металлическую цилиндрическую оболочку диаметром 2750 мм в основании и диаметром 1900мм в оголовке. Дымовая труба выполнена составной по высоте и состоит из 5-и цилиндрических секций (царг) различной высоты и диаметра. Монтажные соединения конструкций трубы - сварные и болтовые. Соединения элементов газоотводящего ствола - сварные с полным проваром по наружному периметру. Соединения смотровой площадки, лестниц и вспомогательных площадок с трубой - на болтовых соединениях. Конструктивом дымовой трубы предусматривается утепление газоотводящего ствола с отм. +0,500 м до отм. +55,000 м матами теплоизоляционными толщиной 100 мм с последующей обшивкой оцинкованными листами.

2.2. Для обслуживания дымовой трубы и подъема людей на смотровую площадку предусмотрена ходовая лестница-стремянка с 4-мя переходными площадками. На отм. +53,000 расположена смотровая площадка, оборудованная бортовым ограждением высотой 1,200 м. В нижней части газоотводящего ствола дымовой трубы расположен люк для ревизии и очистки.

2.3. Для предотвращения возможности ветрового резонанса на верхней части дымовой трубы предусмотрены специальные интерцепторы в виде спиральной навивки, состоящей из трех полос. Молниезащита дымовой трубы выполняется путем установки 4-х молниеприемников высотой 1,5м в верхней части ствола с последующим соединением трубы с заземляющим контуром в районе фундамента.

2.4. Для обеспечения прочности несущей оболочки дымовой трубы ширина патрубка подводящего газохода уменьшена за счет увеличения высоты, а несущая оболочка усилена. Ввод патрубка газохода предусмотрен прямоугольного сечения.

2.5. Для проведения монтажных и сварочных работ по стыковке секций дымовой трубы на каждом стыке газоотводящего ствола предусмотрены специальные съемные кронштейны для устройства деревянного настила.

3.1. Изготовление металлоконструкций должно производиться по деталировочным чертежам КМД завода-изготовителя в соответствии с данными чертежами КМ с учётом требований ГОСТ 23118-2019, СП 53-101-98 и СП 16.13330.2017.

3.2. Монтаж металлоконструкций должен производиться в соответствии с проектом производства работ, разработанным специализированной организацией в соответствии с требованиями СП 70.13330-2012 "Несущие и ограждающие конструкции".

3.3. Отверстия под болты следует делать на 3 мм больше номинального диаметра болта.

3.4. Сварку конструкций производить электродами Э50А по ГОСТ 9467-75*.

4.1. Качество материалов, применяемых в металлоконструкциях несущей обечайки, в зависимости от вида проката должно соответствовать следующим требованиям:

- Трубы стальные водогазопроводные из стали С255, поставляемые по сортаменту ГОСТ 3262-72 и техническим условиям ГОСТ 27772-2015.

- Листовой прокат толщиной 3...40 мм: прокат листовой горячекатаный из стали марки С255, поставляемый по сортаменту ГОСТ 19903-74* и по техническим условиям ГОСТ 27772-15.

- Листовой прокат толщиной 8...12 мм: прокат листовой горячекатаный из стали марки С255-3, поставляемый по сортаменту ГОСТ 19903-74* и по техническим условиям ГОСТ 27772-2015.

- Листовой прокат толщиной 4...8 мм: прокат листовой горячекатаный из стали марки С245, поставляемый по сортаменту ГОСТ 19903-74* и по техническим условиям ГОСТ 27772-2015.

- Прокат стальной горячекатаный круглый: из стали марки С245 (Ст3пс5 по ГОСТ 380-94), поставляемый по сортаменту ГОСТ 2590-88.

Качество материалов, применяемых в металлоконструкциях лестниц и площадок обслуживания, в зависимости от вида проката должно соответствовать следующим требованиям:

- Фасонный прокат толщиной до 25,0 мм: стальные горячекатаные равнополочные уголки из стали С245 (Ст3пс5 по ГОСТ 380-05), поставляемые по сортаменту ГОСТ 8509-93 и по техническим условиям ГОСТ 27772-15; профили стальные гнутые замкнутые сварные прямоугольные и квадратные из стали С245, поставляемые по сортаменту ГОСТ 30245-2003 и по техническим условиям ГОСТ 27772-15;

- Листовой прокат толщиной 4 мм: прокат листовой горячекатаный из стали марки С245, поставляемый по сортаменту ГОСТ19903-74* и по техническим условиям ГОСТ 27772-15.

- Просечно-вытяжные листы из стали С245 (Ст3пс5 по ГОСТ 380-05), поставляемые по ТУ 36.26.11-5-89.

- Прокат стальной горячекатаный круглый: диаметром 16 мм из стали марки С245 (Ст3пс5 по ГОСТ 380-94), поставляемый по сортаменту ГОСТ 2590-88.

4.2. Метизы для узловых соединений:

- болты по ГОСТ 7798-70* класса прочности 8.8 с механическими свойствами болтов по ГОСТ 1759.4-87;

- гайки по ГОСТ 5915-70* класса прочности 8.8 с механическими свойствами болтов по ГОСТ 1759.4-87;

- шайбы для болтов класса прочности 8.8 по ГОСТ 11371-78*.

5.1. Все металлоконструкции подлежат антикоррозийной защите по группе IIIа - 4 (120) в соответствии с таблицей Ц.1 СП 28.13330.2017.

5.2. Антикоррозийную защиту конструкций несущей обечайки, лестниц и площадок обслуживания производить в заводских условиях нанесением 2-х слоев термостойкой эмали Церта по ТУ 2312-001-49248846-2000, при этом степень очистки поверхности стальных конструкций от окислов (окалины, ржавчины) перед нанесением защитных покрытий должна быть второй (согласно ГОСТ 9.402-80). Общая толщина лакокрасочного покрытия не менее 160мкм. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

5.3. Антикоррозийную защиту конструкций в местах соединений на монтажной сварке производить на площадке строительства нанесением 2-х слоев термостойкой эмали Церта по ТУ

2312-001-49248846-2000, при этом степень очистки поверхности стальных конструкций от окислов (окалины, ржавчины) перед нанесением защитных покрытий должна быть второй (согласно ГОСТ 9.402-80). Общая толщина лакокрасочного покрытия не менее 160мкм. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

5.4. Защита металлоконструкций от коррозии должна выполняться с соблюдением СП 72.13330.2011 "Защита строительных конструкций и сооружений от коррозии". ГОСТ 12.3.016-87 "Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности".

5.5. На основании "Федеральных авиационных правил", конструкции дымовой трубы должны быть окрашены полосами посекционно, чередуя цвета по секциям: секция оранжевая (красная), секция белая. Верхняя секция должна быть окрашена в оранжевый (красный) цвет.

6.1. Величины расчётных нагрузок определялись в соответствии с требованиями СП20.13330.2016 "Нагрузки и воздействия" и СП131.13330.2012 "Строительная климатология".

6.2. Расчёт и конструирование опорных конструкций выполнены в соответствии с требованиями СП16.13330.2017 "Стальные конструкции".

6.3. Предложенные в проекте решения по опорным конструкциям отвечают условию прочности и

устойчивости для расчётных нагрузок в заданном районе строительства.

7.1. Для обеспечения безопасной эксплуатации дымовой трубы необходимо проводить технический контроль состояния металлоконструкций.

7.2. Контроль за техническим состоянием проектируемой дымовой трубы следует осуществлять путем проведения систематических плановых и внеплановых осмотров с использованием современных методов диагностики.

7.3. Осмотр металлоконструкций выполнять два раза в год.

7.4. Внеплановые осмотры производить после землетрясений, ураганных ветров, сильных

снегопадов и других явлений стихийного характера.

7.5. Первое обследование технического состояния дымовой трубы провести не позднее двух лет с момента ввода в эксплуатацию. В дальнейшем обследование технического состояния проводить не менее 1 раза в 5 лет ( ГОСТ 31937-2011 "Здания и сооружения".

7.6. Срок эксплуатации дымовой трубы не менее 25 лет с момента поставки (установки).

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка