Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

- СП 20.13330.2011 "Нагрузки и воздействия"

- СП 22.13330.2011 "Основания зданий и сооружений"

- СП 16.13330.2011 "Стальные конструкции"

- СП 28.13330.2012 "Защита строительных конструкций и сооружений от коррозии"

- СП 70.13330.2012 "Несущие и ограждающие конструкции"

- СП 112.13330.2012 "Пожарная безопасность зданий и сооружений"

- СП 56.13330.2011 "Производственные здания"

- СП 131.13320.2012 "Строительная климатология"

- СП 43.13330.2012 "Сооружения промышленных предприятий"

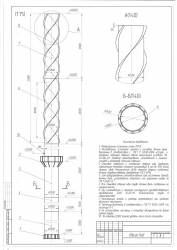

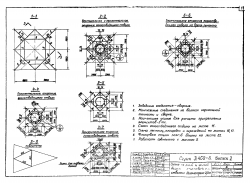

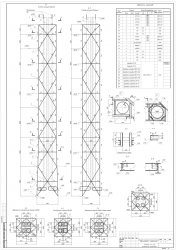

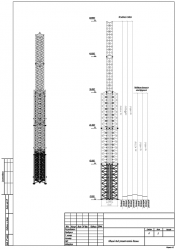

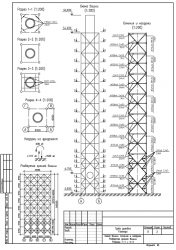

2.1. Дымовая труба отопительной котельной высотой 80 м представляет собой пространственную стержневую конструкцию в виде четырехгранной призмы. И трех газоотводящих стволов Ду-1100мм, закрепленных внутри призмы. Внутри призмы так же запроектированы лестницы стремянки с ограждением.

Несущая башня представляет собой четырехгранную пространственную башню высотой 80 м. Для удобства транспортировки м/к дымовой трубы представляет из себя разборную конструкцию.

Соединения элементов решетки с поясами запроектированы на болтах класса точности "В". Стыки поясов башни запроектированы на фланцах с применением высокопрочных болтов.

Лестницы, площадки и ограждения запроектированы из горячекатаных уголков, швеллеров и круглой стали. Настил площадок - из сварного ячеистого настила. Стыки элементов - на болтах класса точности "В".

Геометрическая неизменяемость в плане обеспечивается путем постановки распорок диафрагм и разгрузочных площадок. Продольная (по высоте) геометрическая неизменяемость обеспечивается постановкой раскосов в каждой панели башни.

2.2. Газоотводящие стволы внутри башни крепятся к ней на кронштейнах-хомутах, для этого по высоте башни запроектированы направляющие - закрепленные между разгрузочными площадками. Хомуты предназначены для неизменности вертикальной оси дымохода.

3.1. Расчет металлоконструкций тубы выполнен в соответствии с требованиями

СП 20.13330.2011 "Нагрузки и воздействия" и СП 16.13330.2011 "Стальные конструкции. Нормы проектирования"

3.2. Туба удовлетворяет следующим требованиям по деформативности в горизонтальной и вертикальной плоскостях.

3.3. Максимальные усилия в элементах, полученные при расчете, приведены на схеме усилий.

- трубы бесшовные горячедеформированные стальные по ГОСТ 8732-87;

- сталь листовая по ГОСТ 19903-2015;

- трубы стальные квадратные ГОСТ 8639-82;

- круглая сталь по ГОСТ 2590-2006;

- швеллер стальной горячекатаный по ГОСТ 8240-89;

- уголки горячекатаные равнополочные по ГОСТ 8509-93.

- сталь полосовая по ГОСТ 103-2006;

- уголки горячекатаные равнополочные по ГОСТ 8509-93;

- круглая сталь по ГОСТ 2590-2006;

- стальной ячеистый настил по ТУ5262-001-61334100-2011.

- сталь листовая по ГОСТ 19903-2015.

- элементы конструкций собственно опор из фасонного и листового проката - С255, С245 по ГОСТ 27772-2015; сталь 20 ГОСТ 1050-2013;

- для изготовления обустройства опор (лестницы, площадки, ограждения, трапы) - сталь С235 по ГОСТ 27772;

- для изготовления фланцев и элементов крепления опорного раскоса применять листовую сталь по ГОСТ 19903 марки С345-3 по ГОСТ 27772 с гарантированными механическими свойствами в направлении толщины проката.

4.3. Для изготовления фланцев применять листовую сталь по ГОСТ 19903 марки С345-3 по ГОСТ 27772 с гарантированными механическими свойствами в направлении толщины проката. Сталь С345-3 должна удовлетворять следующим требованиям: относительное сужение стали в направлении толщины проката z≥15%, минимальное для одного из трех образцов z≥10%.

Проверку механических свойств стали в направлении толщины проката осуществляет завод-изготовитель.

4.4. Допускается применение сталей по другим ГОСТам и ТУ при условии соответствия их химических и механических свойств стали данного класса по ГОСТ 27772-2015.

4.5. Болты и гайки должны изготовляться по техническим требованиям ГОСТ 1759.4-87* с Ту.

4.6. Для фланцевых соединений следует применять болты высокопрочные из стали 40Х "Селект" по ГОСТ Р 52644-2006 класса прочности В10.9 климатического исполнения ХЛ, а также гайки и шайбы к ним по ГОСТ Р 52645-2006 и ГОСТ 52646-3006 соответственно.

4.7. Все метизы должны иметь цинковое покрытие в соответствии с ГОСТ Р 9.316-2006 или ГОСТ 9.307-89.

4.8. Заводскую сварку производить полуавтоматом в среде смеси газов на основе аргона сварочной проволокой Св-08Г2С по ГОСТ 2246-70*.

4.9. Монтажную сварку производить электродами типа Э-46, Э-50 и Э-46А, Э-50А по ГОСТ 9467-75*.

4.10. Сварные швы принимать по ГОСТ 5264-80*. Высоту неоговоренных на чертежах угловых сварных швов принимать по расчету в соответствии с требованиями табл.38 СП 16.13330.2011.

- месторасположение конструкций - на свежем воздухе;

- степень агрессивности среды по приложению Б.1 СП 28.13330.2011 (группа газов А по СП 131.13330.2012) - слабоагрессивная.

5.2. Степень очистки поверхностей стальных конструкций под лакокрасочное покрытие согласно таблице Х.6 СП 28.13330.2011 должна быть не ниже 2.

5.3. Антикоррозийную защиту металлоконструкций башни производить на заводе-изготовителе полисилоксановым лакокрасочным материалом для защиты металла на основе полисилоксанов, модифицированных акриловыми смолами и соединенными на их основе: "АРМАКОТ F100" по грунтовке "АРМАКОТ 01" по ТУ 2312-009-23354769-2008.

5.4. Монтажные сварные швы соединений конструкций должны быть покрыты двумя слоями эмали ЭП-1155 по ТУ6-10-1504-75 по одному слою протекторной грунтовки ЭП-057 по ТУ6-10-1117-75.

5.5. При отсутствии указанных выше марок грунтовок и эмалей возможна их замена на материалы, допускаемые для антикоррозийной защиты стальных конструкций на открытом воздухе.

5.6. Качество лакокрасочного покрытия должно соответствовать классу IV по ГОСТ 9.032-74.

5.7. Работы по антикоррозийной защите конструкций выполнять в соответствии с требованиями СНиП 3.04.03-85 "Защита строительных конструкций от коррозии"

6.1. Все заводские соединения - сварные, монтажные - на болтах класса прочности 5.8, 8.8.

Межсегментные соединения запроектированы в виде фланцевых соединений, свинченных болтами. Предварительное натяжение высокопрочных болтов при монтажной сборке фланцевых соединений следует производить закручиванием гаек до значения закручивания момента Mt, определяемого по формуле Mt=nkB0, где n=1.06;

k - среднее значение коэффициента закручивания для каждой партии болтов по сертификату или принимаемое равным 0,18 при отсутствии таких значений;

B0 = 0.9 Rbh*Abn (для болта М20 40Х В0=16.6 m, а М30 40Х В0=31,8m);

d - минимальный диаметр болта, м.

6.2. Использование болтов без клейма, маркировки и покрытия или второго сорта, а также изготовленных из автоматных сталей, не допускается.

7.1. Монтаж металлоконструкций выполнять в соответствии с требованиями СП 70.13330-2012 "Несущие и ограждающие конструкции", СП 4.9.13330.2010 "Безопасность труда в строительстве" СНиП 12-04-2002 "Безопасность труда в строительстве. Часть 2. Строительное производство"

7.2. Точность изготовления элементов должна обеспечивать прямолинейность ствола башни согласно разделу 13 СП 53-1-1-98.

7.3. Технологический процесс сварки должен обеспечивать хорошее качество сварных соединений, а также минимальные усадочные и остаточные напряжения и деформации элементов.

7.4. Монтаж башни должен производиться по проекту производства работ (ППР), разработанному специализированной организацией, с помощью автокранов. В случае применения других методов монтажа, организация, разрабатывающая ППР, должна выполнить проверочный расчет башни на монтажные нагрузки.

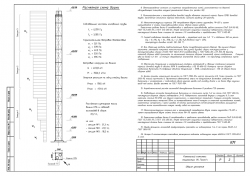

8.1. Дымовая труба - сооружение с ограниченной устойчивостью и ограниченным сроком эксплуатации, в соответствии с табл.1 ГОСТ 27751-2014, рассчитанным на 25 лет. Необходимо соблюдать условия эксплуатации, которые предусмотрены в проекте. Особенно это касается химического состава отводящих газов сгорания.

Контроль технического состояния всей системы отвода газов сгорания необходимо проводить один раз в год, лучше всего весной.

Необходимо также проводить контроль состояния защитного покрытия и герметиков. В случае каких-либо повреждений следует произвести ремонт и консервацию.

- проверка толщины стенок несущего корпуса по всей высоте, что является основанием его дальнейшей безопасной эксплуатации;

- проверка сварных и болтовых соединений, а также состояние самих болтов.

В случае уменьшения толщины стенок, превышающих припуски на коррозию, необходимо принять решение, а дальнейшей эксплуатации системы отвода газов сгорания.

8.2. Металлокаркас дымовой трубы котельной - ревизия (детальный осмотр) конструкций башни должен производиться два раза в год (весной и осенью).

Внеплановое обследование дымовой тубы должно производиться после сильного ветра (более 20м/с), землетрясения, наводнения и т.п., а также в случае установки нового оборудования с большой наветренной площадью.

8.3. Геодезическая проверка проектного положения ствола производится 1 раз в год.

8.4. Окраска металлоконструкций башни производится по мере надобности, но не реже 1 раза в 5 лет.

8.5. Осадку фундаментов проверяют в первый и третий годы эксплуатации, в дальнейшем частота проверки осадки зависит от характера ее нарастания (при нарастании - 2 раза в год до стабилизации).

8.6. До начала проведения работ на дымовой трубе следует составить детальный план организации работ с указанием мероприятий, обеспечивающих безопасность их выполнения, и провести дополнительный инструктаж работников по безопасному выполнению работ с оформлением его актом установленной формы

Бесплатно

Бесплатно  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка