Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. Допуск к работам по подготовке проектной документации, которые оказывают влияние на безопасность капитального строительства: Свидетельство о допуске в области проектных работ выдано Ассоциацией «Объединение проектировщиков «ПроектСити» СРО-П-180-06022013.

1.2. Разработка рабочей документации выполнена с учетом следующих нормативных документов:

- № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

- № 184-ФЗ «О техническом регулировании»;

- № 384-ФЗ «Технический регламент о безопасности зданий и сооружений»;

- № 985-ПП «Об утверждении перечня национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений».

- СП 20.13330.2016 «Нагрузки и воздействия» (актуализированная редакция СНиП 2.01.07-85*);

- СП 16.13330.2017 «Стальные конструкции» (актуализированная редакция СНиП II-23-81*);

- СП 43.13330.2012 «Сооружения промышленных предприятий»;

- Постановление Правительства РФ от 16 февраля 2008 г. № 87 «О составе разделов проектной документации и требованиях к их содержанию»;

- СП 89.13330.2012 «Котельные установки», СП 89.13330.2016 «Котельные установки»;

- ГОСТ Р 21.1101-2013 «Основные требования к проектной и рабочей документации»;

- СП 28.13330.2017 "Защита строительных конструкций от коррозии";

- СП 70.13330.2012 "Несущие и ограждающие конструкции";

- СП 131.13330.2018 "Строительная климатология";

- СП 375.1325800.2017 "Трубы промышленные дымовые. Правила проектирования".

1.3. В основу разработки проекта положены следующие исходные данные:

- ветровой район III (W0=38кг/м2) по СП 20.13330.2016;

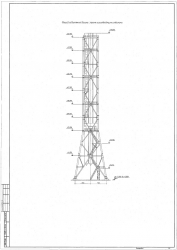

- высота трубы Н=80м, Ду=5900мм (футеровка 350мм);

- срок эксплуатации сооружения - 30 лет;

- нормальный уровень ответственности сооружения;

- температура отходящих газов +1000гр С.

1.4. Проект КМ является основой для разработки чертежей марки КМД.

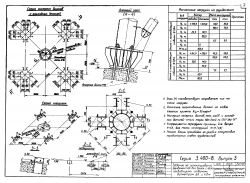

2.1. Дымовая труба состоит из несущей башни высотой 77м, внутри которой расположен металлический газоотводящий ствол диаметром D=5900мм. Верхняя отметка ствола +80,000м.

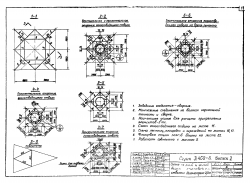

2.2. Несущая башня представляет собой пространственную решетчатую конструкцию в виде четырехгранной усеченной пирамиды между отметками 0,000м и +32,000м и четырехгранной призмы между отметками +32,000м и +77,000м. Нижнее основание пирамиды 12000х12000мм, верхнее - равное стороне грани призмы - 7000х7000мм.

2.3. Для обеспечения пространственной неизменяемости конструкции по высоте дымовой трубы предусмотрены диафрагмы жесткости, совмещенные с площадками обслуживания.

2.4. На площадках на отметках +8,162м, +21,348м, +43,000м, +54,000м, +76,000м, предусмотрены упоры для газоотводящего ствола. Упоры передают горизонтальные ветровые реакции от ствола на башню и при этом не препятствуют температурным деформациям ствола. Данные упоры обеспечивают горизонтальное опирание ствола и не препятствуют температурным перемещениям ствола относительно несущей башни. На отметках +32,000м и 65,000м предусмотрено вертикальное опирание ствола на период монтажа и ремонта.

2.5. Для подъема людей на дымовую трубу запроектирована вертикальная лестница-стремянка с переходами на площадках.

2.6. Газоотводящий ствол дымовой трубы представляет собой тонкостенную цилиндрическую оболочку D=5900мм из низколегированной стали, укрепленную поперечными ребрами жесткости, опирающуюся на фундамент и раскрепленную от горизонтальных смещений к башне в 5-и уровнях.

2.7. Изнутри газоотводящий ствол и люк-лаз футерованы теплоизоляционными блоками. Для сцепления футеровки с оболочкой, на ее внутренней поверхности привариваются специальные крепления. Футеровка внутренней поверхности выполняется по разделу ТХ.

2.8. Пояса, раскосы и распорки несущего каркаса запроектированы из электросварных и горячекатаных труб. Балки площадок запроектированы из профильного проката. Настил площадок, выполняющий роль жесткого диска, запроектирован из рифленой стали.

2.9. Стыки поясов несущего каркаса фланцевые на высокопрочных болтах, крепление элементов решетки и балок площадок - на болтах класса точности В.

2.10. Монтажные стыки отправочных элементов газоотводящего ствола сварные встык.

2.11. На дымовой трубе выполнена дневная маркировка в соответствии с требованиями РЭГА РФ-94 окрашиванием наружной поверхности дымовой трубы горизонтальными полосами красного и белого цвета. Четыре полосы цвета RAL3028 (Сигнальный красный), три полосы RAL 9003 (сигнальный белый) чередующиеся между собой. Лестницы и площадки цвета RAL3028. Схему раскраски дымовой трубы см. лист 10.

3.1. Расчет металлоконструкций выполнен в соответствии с СП 16.13330.2017 "Стальные конструкции", СП 20.13330.2016 "Нагрузки и воздействия" и СП 43.13330.2012 "Сооружения промышленных предприятий".

3.2. В качестве расчетной схемы дымовой трубы принята консольная пространственная решетчатая конструкция переменного сечения, защемленная в фундаменте и нагруженная вертикальными и горизонтальными силами, приложенными в узлах и на стержнях распределенными по длине.

3.3. Величины горизонтальных сил определены с учетом динамического воздействия ветра на сооружение.

4.1. Подробная разбивка конструкций по классам сталей указана в технической спецификации стали и ведомости элементов на рабочих чертежах.

4.2. Для ручной и механизированной сварки используемых сталей сварочные материалы применять по табл. Г.1. приложения Г СП 16.13330.2017.

4.3. В монтажных соединениях применены болты нормальной точности, без контролируемого натяжения по ГОСТ Р ИСО 4014-2013, а также гайки по ГОСТ Р ИСО 4032-2014 и шайбы к ним по ГОСТ 6402-70 и ГОСТ 11371-78. Класс прочности болтов 8.8, с цинковым покрытием в соответствии с ГОСТ 9.306-85.

4.4. Во фланцевых соединениях несущей башни применены болты нормальной точности, с контролируемым натяжением конструктивного исполнения тела болта и головки "1" по ГОСТ 32484.3-2013, а также гайки и шайбы к ним по ГОСТ 32484.3-2013 и ГОСТ 32484.5-2013 соответственно. Класс прочности болтов 10.9 климатического исполнения ХЛ с цинковым покрытием в соответствии с ГОСТ 9.306-85.

5.1. Изготовление и монтаж конструкции дымовой трубы должны производиться в соответствии с СП 53-101-98, ГОСТ 23118-2019, СП 70.13330.2012.

5.2. Монтаж металлоконструкций должен производиться в соответствии с ППР.

5.3. Разделку кромок и зазоры сварных соединений принимать по ГОСТ 5264-80, ГОСТ 8713-79 и ГОСТ 14771-76.

5.4. Сварные швы конструкций дымовой трубы должны быть равнопрочны основному металлу и подвергаться 100%-ому контролю качества швов в соответствии с требованиями СП 53-101-98 и СП 70.13330.2012.

6.1. Антикоррозийная защита металлоконструкций принята в соответствии с требованиями СП 28.13330.2017 "Защита строительных конструкций от коррозии" на основании следующих данных:

- расположение конструкций - на открытом воздухе;

- зона влажности (по СП 50.13330.2012, Прил. В) - сухая;

- степень агрессивности наружной среды - среднеагрессивная (по Табл. Х.1, СП 28.13330.2017, для группы газов А);

- степень агрессивности внутренней среды - среднеагрессивная (по Табл. Ц.2, СП 28.13330.2017).

6.2. Антикоррозийная защита конструкций несущего каркаса башни, площадок, лестниц-стремянок и поверхности (внутренней и наружной) газоотводящего ствола производится 4-мя слоями эмали ХВ-124 по ГОСТ 10144-89 после нанесения 2-х слоев грунтовки ГФ-021 по ГОСТ 25129-82. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

6.3. Антикоррозийную защиту конструкций в местах соединений на монтажной сварке производить нанесением 4-х слоев эмали ХВ-124 по ГОСТ 10144-89 после нанесения 2-х слоев грунтовки ГФ-021 по ГОСТ 25129-82. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

6.4. Защита болтов, гаек и шайб к ним от коррозии осуществляется за счет цинкового покрытия по ГОСТ 9.306-85, а также лакокрасочным покрытием, наносимым на выступающие части болтов после монтажа.

7.1. Молниезащита дымовой трубы выполняется по РД 34.21.122-87 «Инструкция по устройству молниезащиты зданий и сооружений» и СО 153-34.21.122-2003 «Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций» и относится к молниезащите III категории. Молниезащита дымовой трубы состоит из молниеприемников, токоотвода и заземлителя.

7.2. Молниеприемники (4 штуки) из круглой горячекатаной стали 20 мм, возвышаются над оголовком дымовой трубы на 1,5 м. Молниеприемники объединяются через металлические конструкции газоотводящего ствола на сварке, который выполняет функцию токоотвода.

7.3. Опорные базы газоотводящего ствола и несущей башни дымовой трубы на сварке присоединяются к заземляющему контуру молниезащиты. Величина сопротивления заземляющего контура не должна превышать 50 Ом, при превышении этого значения следует установить дополнительные заземлители.

Бесплатно

Бесплатно  Новинка

Новинка  Бесплатно

Бесплатно  Новинка

Новинка