Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. Рабочая документация выполнена на основании следующих документов:

- технического задания;

- задания смежных разделов.

1.2. Разработка рабочей документации выполнена с учетом следующих нормативных документов:

- № 123-ФЗ «Технический регламент о требованиях пожарной безопасности».

- № 184-ФЗ «О техническом регулировании»;

- № 384-ФЗ «Технический регламент о безопасности зданий и сооружений»;

- № 1521-ПП «Об утверждении перечня национальных стандартов и сводов правил (частей таких стандартов и сводов правил), в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона "Технический регламент о безопасности зданий и сооружений».

- СП 20.13330.2016 «Нагрузки и воздействия» (актуализированная редакция СНиП 2.01.07-85*);

- СП 16.13330.2017 «Стальные конструкции» (актуализированная редакция СНиП II-23-81*);

- СП 43.13330.2012 «Сооружения промышленных предприятий»;

- Постановление Правительства РФ от 16 февраля 2008 г. № 87 «О составе разделов проектной документации и требованиях к их содержанию»;

- ГОСТ Р 21.1101-2013 «Основные требования к проектной и рабочей документации»;

- СП 41-103-2000 - Проектирование тепловой изоляции оборудования и трубопроводов.

- СП 61.13330.2012 - Тепловая изоляция оборудования и трубопроводов. Актуализированная редакция СНиП 41-03-2003 (с изменением №1).

- СП 28.13330.2017 "Защита строительных конструкций от коррозии";

- СП 70.13330.2012 "Несущие и ограждающие конструкции";

- СП 131.13330.2012 "Строительная климатология";

1.3. За отметку 0,000 принята отметка чистого пола цеха вагранки.

1.4. Проект КМ является основой для разработки чертежей марки КМД.

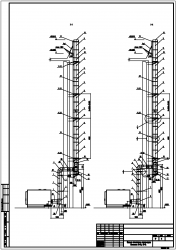

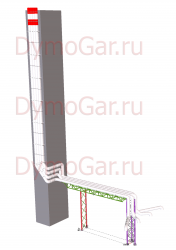

2.1 Газоходы представляют собой магистральные трубопроводы круглой формы, опирающиеся на собственные опорные конструкции и служащие для транспортировки газов системы воздухоподогрева к рекуператору ОПТ 870/6,5-670/7. Газоходы представляют собой металлические конструкции круглого сечения, изготовленные из листовой стали марки 12Х18Н10Т и стали С245.

2.2 На всех газоходах устанавливаются тканевые компенсаторы для компенсации линейных расширений газоходов при их нагреве транспортируемыми газами.

2.3 Все газоходы опираются на металлические опорные конструкции, которые, в свою очередь, опираются на существующие конструкции здания цеха вагранки. Расстояния между опорными конструкциями газоходов выбираются по условиям обеспечения прочности и неизменяемости формы газоходов, в зависимости от трассировки газоходов и от мест их присоединения.

2.4 Газоходы изготавливаются сварными из листовой стали марки 12Х18Н10Т и стали марки С245. Сварная конструкция обеспечивает газо-влагонепроницаемость магистральных газоходов. Для обеспечения удобства устройства теплоизоляции газоходов на их наружной поверхности устанавливаются поперечные кольца для закрепления наружной защитного покровного слоя. По наружной поверхности газоходов устраивается тепловая изоляция толщиной 30 мм на газоходах диаметром Ду-400 и 200 мм на газоходах диаметром Ду-500 и Ду-300 из теплоизоляционных матов с наружной облицовкой из тонколистовой оцинкованной стали толщиной 0.5 мм.

2.5 Все газоходы имеют неподвижные и подвижные ("скользящие") опоры, которые в свою очередь опираются на металлические опорные конструкции газоходов. При скользящем опирании газоходов обеспечивается возможность их перемещения (расширение) вдоль оси газохода, а упоры, закрепляющие газоход на опоре от поперечного смещения, не препятствуют температурным поперечным и продольным деформациям газоходов. Неподвижное опирание газоходов обеспечивается закреплением на сварке опорных ребер газоходов к конструкциям опор.

2.6 Тепловая изоляция газоходов определена из условия обеспечения на наружной поверхности облицовки газоходов температуры не выше +550С, а также из условия снижения возможности образования на внутренней поверхности газоходов конденсата из транспортируемых газов.

3.1 Марки стали металлоконструкций газоходов и других элементов приведены на чертежах газоходов и опор под них, а также на листе "Спецификация металлопроката". Газоходы диаметром Ду-500 и Ду-300 изготавливается из стали марки 12Х18Н10Т по ГОСТ 5632-72. Газоходы диаметром Ду-400 изготавливается из стали марки С245 по ГОСТ 27772-88.

3.2 Для сварки стали сварочные материалы принимать согласно приложения "Г" СП 16.13330.2017.

3.3 Для ручной сварки соединений из стали С245 применять электроды Э42А по ГОСТ 9467-75.

3.4 Для сварки конструкций газохода из коррозионностойкой стали для полуавтоматической сварки следует применять сварочную проволоку СВ-08Ч19Н10Г2Б по ГОСТ 2246-70 или марки ER 347Si по ТУ 1222-004-94641975-2010, а для ручной дуговой сварки - электроды типа Э-08Х19Н10Г2Б марки ЦТ-15 ГОСТ 9466-75.

4.1 Антикоррозийную защиту конструкций газоходов из стали С245, опор и ограждений производить в заводских условиях нанесением 2-х слоев эмали Церта ТУ 2312-00149248846-200 с изм.1, при этом степень очистки поверхности стальных конструкций от окислов (окалины, ржавчины) перед нанесением защитных покрытий должна быть второй (согласно ГОСТ 9.402-80). Общая толщина лакокрасочного покрытия не менее 160мкм. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

4.2 Антикоррозийную защиту конструкций в местах соединений на монтажной сварке производить на площадке строительства нанесением 2-х слоев эмали Церта ТУ 2312-00149248846-200 с изм.1, при этом степень очистки поверхности стальных конструкций от окислов (окалины, ржавчины) перед нанесением защитных покрытий должна быть второй (согласно ГОСТ 9.402-80). Общая толщина лакокрасочного покрытия не менее 160мкм. Качество лакокрасочных покрытий по внешнему виду должно соответствовать показателям V.У1 класса по ГОСТ 9.032-74.

4.3 Окраска поверхности газоходов из нержавеющей стали не требуется.

4.4 Защиту болтов, гаек и шайб от коррозии осуществлять путем горячего цинкования, с последующим хромированием по ГОСТ 9.303-84.

5.1 Изготовление металлоконструкций должно выполняться в соответствии с требованиями СП 53-101-98 "Изготовление и контроль качества стальных строительных конструкций" и ГОСТ 23118-99 "Конструкции стальные строительные", а также в соответствии с данным проектом, по чертежам КМД, разработанным заводом-изготовителем или другой специализированной организацией. Чертежи КМД должны учитывать дополнительные требования проекта производства работ.

5.2 Пересечения швов должны быть вразбежку. Контроль швов пересечения должен производиться физическим методом по 200 мм в каждую сторону от пересечения.

5.3 Конструкции газоходов изготавливаются отдельными габаритными блоками. Размеры отправочных марок назначаются из условия требований монтажа и транспортировки. На монтаже отправочные марки собираются в единую конструкцию при помощи болтовых фланцевых и сварных монтажных соединений.

5.4 На заводе-изготовителе перед отправкой металлоконструкций последние должны пройти контрольную сборку.

5.5 Монтаж конструкций должен производиться по специально разработанному проекту производства работ (ППР) с учетом требований СП 70.13330.2012 (СНиП 3.03.01-87) "Несущие и ограждающие конструкции" и МДС 53-1.2001 "Рекомендации по монтажу стальных строительных конструкций"

5.6 Все работы по монтажу металлоконструкций, сварочные и окрасочные работы необходимо выполнять с учетом требований СНиП 12-03-2001 и СНиП 12-04-2004 "Безопасность труда в строительстве".

5.7 При изготовлении и монтаже металлоконструкций газоходов выполняется контроль сварных швов ультразвуковым или радиографическим методами. Контроль сварных швов выполняется в соответствии с СП 53-101-89 и СП 70.13330.2012 (СНиП 3.03.01-87).

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка