Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

1.1. Климатические условия:

- климатический район строительства - II (расчетная температура наружного воздуха - минус 24 С);

- ветровое давление для I района 23 кгс/м2. Тип местности - "А".

1.2. Уровень ответственности сооружения - II - нормальный.

1.3. Температура отводимых газов t=195 С.

1.4. Класс среды по условиям эксплуатации (по ТКП 45-2.01-111-2008) ХА2 (среда - умеренно агрессивная).

1.5. За отметку 0.000 принят уровень чистого пола котельной, что соответствует абсолютной отметке на генплане.

1.6. Рабочие чертежи марки КМ разработаны в соответствии с действующими ТНПА и выполнены согласно СТБ 21.504-2005 "Правила выполнения чертежей марки КМ". Металлоконструкции запроектированы в соответствии с требованиями СНиП 2.01.07-85 (изм.№1), СНиП II-23-81* и ТКП 45 2.01-111-2008.

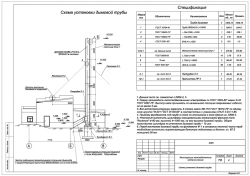

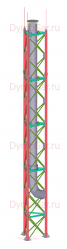

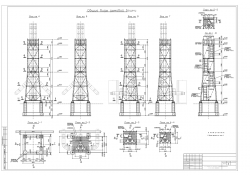

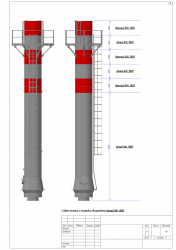

1.7. В данном проекте разработаны рабочие чертежи марки КМ на конструкции дымовой трубы высотой Н=14,0м.

2.1. Дымовая труба - свободностоящее сооружение цилиндрической формы, жестко сопряженное с фундаментом.

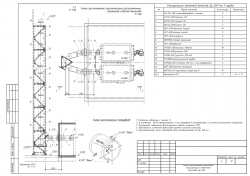

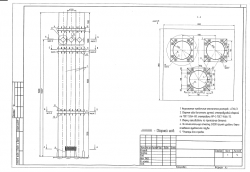

2.2. Дымовая труба выполнена по принципу "труба в трубе" и состоит из внешней несущей оболочки - трубы диаметром 530мм и внутреннего газоотводящего дымохода - трубы диаметром 219мм.

2.3. Опирание дымохода (внутренней трубы) осуществляется нижней его частью на балку из швеллера, который приварен к несущей оболочке изнутри.

2.4. В вертикальном положении дымоход удерживается при помощи направляющих упоров, которые расположены в двух уровнях. На каждом уровне предусмотрено по четыре упора, расположенных в плане под углом 90гр.

2.5. К наружной поверхности дымохода привариваются штыри, к которым закрепляется теплоизоляция из минераловатных плит.

2.6. В нижней части несущей трубы предусмотрен смотровой люк.

2.7. На расстоянии 2,478м. от низа опорной плиты предусмотрено примыкание подводящего газохода.

2.8. Снаружи трубы приварены ходовые скобы по всей ее высоте.

3.1. Расчет конструкций трубы произведен в соответствии со СНиП 2.01.07-85 "Нагрузки и воздействия" и СНиП II-23-81* "Стальные конструкции. Нормы проектирования"

3.2. Расчетная схема принята в виде консольно защемленной оболочки, нагруженной вертикальными силами от собственного веса и горизонтальными от ветра.

3.3. Величины горизонтальных сил от ветра определены с учетом динамического воздействия от ветра на сооружение.

4.1. Все соединения - сварные и на болтах прочности 5.8.

4.2. Сварные соединения. Материалы для сварки, соответствующие сталям, принимать по табл.55 СНиП II-23-81*. Минимальные размеры и форму угловых швов принимать по п.12.8 и табл.38* СНиП II-23-81*. Сварные швы выполнять полуавтоматической сваркой в среде углекислого газа. Все стыковые швы выполнять с полным проваром и с применением выводных планок. Равнопрочные стыковые швы следует проверять физическими методами контроля качества. Контроль качества сварных соединений должен производиться с учетом требований ГОСТ 23118-99 "Конструкции стальные строительные. Общие технические условия".

4.3. Сварные соединения нержавеющих марок сталей. Сварные швы выполнять проволокой Св-01Х19Н9 по ГОСТ 2246-70* (при сварке под флюсом) или проволокой марки Св-08Х2СН9С2БТЮ по ГОСТ 2246-70* (при сварке в углекислом газе).

4.4. Соединения на болтах класса прочности 5.6 без контролируемого натяжения. Все болты класса точности "В" по ГОСТ 7798-70* класса прочности 5.6 по ГОСТ Р 52627-2006. Гайки - по ГОСТ 5915-70* класса прочности 5 по ГОСТ Р 52628-2006. Круглые шайбы - по ГОСТ 11371-78*, пружинные шайбы - по ГОСТ 6402-70*. Болты и гайки должны удовлетворять требованиям ГОСТ 1759.0-87*, ГОСТ Р 52627-2006, ГОСТ Р 52628-2006, шайбы - требованиям ГОСТ 18123-82*. Болты и гайки должны иметь маркировку классов прочности. Болты, гайки и шайбы должны иметь цинковое покрытие. Гайки болтов должны быть закреплены от самоотвинчивания постановкой пружинной шайбы.

5.1. Изготовление и монтаж конструкций производить в соответствии с требованиями:

- ГОСТ 23118-99 "Конструкции стальные строительные. Общие технические условия",

- СНиП III-18-75* "Металлические конструкции. Правила производства и приемки работ",

- ТКП 45-5.04-41-2006 (02250) "Стальные конструкции. Правила монтажа",

- СТБ 1749-2007 "Строительство. Конструкции стальные. Контроль качества работ",

- СНиП 3.03.01-87 "Несущие и ограждающие конструкции",

- МДС 53-1.2001 "Рекомендации по монтажу стальных строительных конструкций (к СНиП 3.03.01-87)",

- технических условий организации, разрабатывающей проект производства работ,

- правил устройства и безопасной эксплуатации грузоподъемных кранов.

5.2. Монтаж конструкций следует производить по утвержденному проекту производства монтажных работ.

5.3. Монтаж трубы предусмотрен методом подъема и установки собранной трубы на фундамент.

5.4. Установка трубы в проектное положение производится с помощью нижних гаек и шайб на фундаментных болтах. Закрепление гаек на фундаментных болтах осуществляется постановкой контргаек.

5.5. После завершения монтажа трубы произвести контрольную проверку вертикальности оси ствола трубы согласно требованиям таблицы 6.9 ТКП 45 5.04-41-2006 (02250) и выполнить подбетонку под опорной плитой.

6.1. Защита металлоконструкций от коррозии должна производиться в соответствии с требованиями с ТКП 45-2.01-111-2008 "Защита строительных конструкций от коррозии. Строительные нормы проектирования", ТКП 45 5.09-33-2006 "Антикоррозионные покрытия строительных конструкций зданий и сооружений. Правила устройства" и СТБ 1684-2006 "Строительство. Устройство антикоррозионных покрытий строительных конструкций зданий и сооружений. Номенклатура контролируемых показателей качества. Контроль качества работ".

6.2. Подготовку металлических поверхностей к окрашиванию необходимо производить в соответствии с ГОСТ 9.402.2004 "Подготовка металлических поверхностей к окрашиванию".

6.3. На поверхностях металлоконструкций, подготовленных к выполнению работ по защите от коррозии, должны полностью отсутствовать:

- дефекты, возникшие при прокатке,

- возникшие при сварке шлаковые наслоения, остатки флюса, сварочные брызги, прожоги, наплывы, неровности сварных швов,

- следы обрезки и газовой резки,

- заусенцы, острые кромки радиусом менее 2,0 мм,

- вспомогательные элементы, использованные при сборке, монтаже, транспортировании, подъемных работах и следы, оставшиеся от приварки этих элементов.

Сварные швы должны иметь плавный переход к основному металлу без подрезов и наслоений.

6.4. Технологический процесс защиты от коррозии металлоконструкций должен включать в себя следующие операции:

- подготовка поверхности перед окрашиванием, в том числе: обезжиривание, очистка от прокатной окалины и ржавчины, обеспыливание;

- нанесение и сушку лакокрасочного покрытия;

- контроль качества выполняемых работ.

6.5. Качество обезжиривания поверхности металлоконструкций должна соответствовать степени 1 по ГОСТ 9.402-2004. Очистка поверхности металлоконструкций от прокатной окалины и ржавчины перед нанесением защитных покрытий должна соответствовать степени 2 по ГОСТ 9.402-2004. Очистку поверхностей металлоконструкций от прокатной окалины и ржавчины следует производить сухой абразивной струйной обработкой. Шероховатость подготовленной под окраску поверхности металлоконструкций Rz по ГОСТ 2789-73 "Шероховатость поверхности. Параметры, характеристики и обозначения" должна быть 30-60 мкм.

6.6. Все металлоконструкции трубы на заводе-изготовителе должны быть защищены от коррозии по следующей схеме:

- окраску несущей обечайки изнутри и снаружи производить эмалью УР-113 "ARMOPUR" DTM по ТУ BY 690655225.001-2011 двумя слоями, по огрунтованной поверхности грунтовкой "ARMEPOX" 2K Primer " ЭП-041 (120 мкм). Общая толщина лакокрасочного покрытия, включая грунтовку, должна составлять не менее 160 мкм.

- окраску дымохода изнутри и снаружи производить термостойкой эмалью ОС-101 по ТУ BY 600418945.015-2007. Общая толщина лакокрасочного покрытия должна составлять не менее 160 мкм.

- жесткий пространственный фундаментный блок (анкерный короб) покрыть грунтовкой ГФ-021 ГОСТ 25129-82 или аналогом. Резьбу от покрытия предохранить. Резьбу до монтажа дымовой трубы консервировать по варианту В3-4 ГОСТ 9.014-78 (Литол24 или Литол24рк). Законсервированные участки обернуть полиэтиленовой пленкой ГОСТ 10354-82 толщиной не менее 0.07мм. По завершению монтажных работ дымовой трубы резьбу обезжирить и произвести покрытие-грунтовка "ARMEPOX" 2K Primer "ЭП-041, эмаль УР-113"ARMOPUR"DTM, RAL в соответствии с покрытием дымовой трубы.

6.7. По согласованию с Заказчиком возможно применение других антикоррозийных материалов. При этом необходимо руководствоваться нормативно-технической документацией.

6.8. Цветовое решение окраски принимать по чертежам АР.

6.9. Все операции технологического процесса окрашивания поверхности металлоконструкций подлежат обязательному техническому контролю. Подготовка лакокрасочных материалов, их нанесение и сушка должны производиться в соответствии с техническими требованиями на эти материалы. Требования к качеству работ при устройстве антикоррозионного покрытия металлоконструкций установлены в ТКП 45-5-09-33-2006. Контроль качества работ по устройству антикоррозионного покрытия металлоконструкций должен производиться в соответствии с требованиями СТБ 1684-2006. Качество лакокрасочного покрытия должно соответствовать V классу по ГОСТ 9.032-74 "Покрытия лакокрасочные. Группы, технические требования и обозначения".

6.10. Качество нанесенного лакокрасочного покрытия следует оценивать визуально по внешнему виду и с помощью приборов по сплошности, величине адгезии и толщине покрытия. Визуально проверяется цвет покрытия, разнооттеночность, а также такие дефекты как пропуски, кратеры, проколы, потеки, сморщивание, включения.

6.11. Толщина сухой пленки должна проверяться после нанесения каждого слоя, а также после нанесения всей системы покрытия, неразрушающими методами в соответствии с ГОСТ 15140-78* "Материалы лакокрасочные. Методы определения адгезии".

6.12. Должна быть также проверена адгезия покрытия, которая является условием эксплуатационной пригодности покрытия. Адгезия покрытия измеряется по методу решетчатых надрезов по ГОСТ 15140-78* на образцах свидетелях или непосредственно на металлоконструкциях. После измерения адгезии поврежденное покрытие должно быть восстановлено.

6.13. При проведении работ по защите от коррозии необходимо соблюдать правила техники безопасности, руководствуясь при этом следующими нормативными документами:

- ТКП 45-1.03-40-2006 "Безопасность труда в строительстве. Общие требования"

- ТКП 45-1.03-42-2008 "Безопасность труда в строительстве. Изготовление строительных материалов, конструкций и изделий"

- ТКП 45-1.03-44-2006 "Безопасность труда в строительстве. Строительное производство"

- ГОСТ 12.3.035-84 "Система стандартов безопасности труда. Строительство. Работы окрасочные. Требования безопасности"

- ГОСТ 12.3.016-87 "Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности"

- ГОСТ 12.3.005-75* "Работы окрасочные. Общие требования безопасности"

6.14. Окрасочные работы следует выполнять в окрасочных цехах, камерах или на площадках, оборудованных принудительной вентиляцией и средствами противопожарной техники.

Новинка

Новинка  Новинка

Новинка (1)-250.png)

Новинка

Новинка

Новинка

Новинка