Сметная документация

подробнее

Каждая дымовая труба для котельной или промышленного предприятия разрабатывается в индивидуальном порядке с учетом специфики производства, состава отводимых газов и климатических особенностей района строительства.

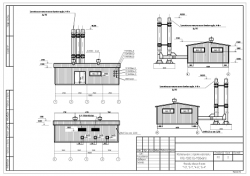

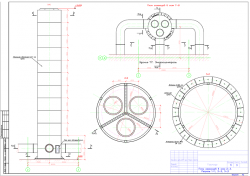

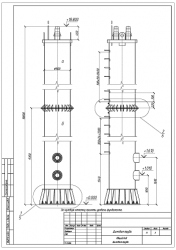

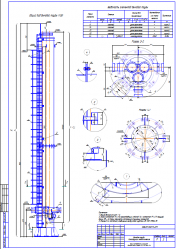

Настоящий проект разработан на основании задания заказчика и предусматривает устройство дымовой трубы для котельной. Труба дымовая стальная сборная утепленная предназначена для удаления из котлов дымовых газов, имеющих температуру до 300 С, разряжение от 0 до 65 Па и слабоагрессивную химическую среду. Конструктивные решения дымовой трубы на 3 газоотвода высотой 18 м разработаны на основании технического задания.

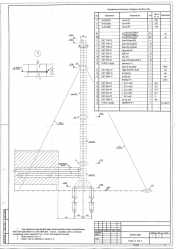

2.1. За относительную отметку 0.000 принята абсолютная отметка 39.200м.

2.2. Фундамент запроектирован монолитный столбчатый, из бетона класса В25, армированный стержнями класса А-II по ГОСТ 5781082*. Основанием для конструкции фундамент будет служить подготовка из бетона класса В10 толщиной 100мм. Марки бетона по морозостойкости и водонепроницаемости составляют: F75, W6.

2.3. При обнаружении под подошвой фундамента насыпного грунта, длинный грунт необходимо изъять до отметки кровли несущего слоя грунта и заменить на песок крупный с послойным уплотнением слоями по 0,4м. Уплотнение выполнять до достижения грунтом коэффициента уплотнения К=0,97.

3.1. Армирование фундаментов предусмотрено горизонтально и вертикально расположенными сетками из отдельных стержней соединенных между собой на сварке.

3.2. Замена предусмотренной проектом арматурной стали по классу, марке, сортаменту без согласования с проектной организацией допускается.

3.3. Поступающая на строительство арматурная сталь и арматурные изделия при приемке должны подвергаться внешнему осмотру и замерам.

3.4. Арматурные изделия и сталь должны храниться отдельно, по партиям, при этом должны приниматься меры против коррозии.

3.5. Установку рабочей арматуры следует проводить в соответствии с требованиями СНиП 3.03.01-87, выполняя следующие условия:

- перед монтажом должна быть произведена проверка опалубки, выявленные дефекты необходимо устранить;

- арматура должна монтироваться в последовательности, обеспечивающей правильное ее закрепление и положение

- перед установкой арматуры на ней должны быть закреплены подкладки ("сухарики" из цементного раствора), обеспечивающие необходимый зазор для образования защитного слоя между арматурой и опалубкой;

- смонтированная арматура должна быть закреплена от смещения и предохранена от повреждений, которые могут произойти в процессе производства бетонных работ.

3.6. Стыки арматурных стержней производить внахлест по указаниям ГОСТ 14098-91:

- стыки соседних стержней выполнять вразбежку, не допуская стыков в одном сечении более 50%, тип стыка С19-Рм;

- стыки стержней нижней арматуры выполнять только в 1/3 части пролета.

3.7. Смещение арматурных стержней при их установке в опалубку не должно превышать 1/5 наибольшего диаметра устанавливаемого стержня.

3.8. Приемка смонтированной арматуры, а также сварных стыков соединений должна осуществляться до укладки бетона и оформления акта освидетельствования работ.

3.9. Проектное положение арматурных стержней и сеток должно обеспечиваться правильной установкой поддерживающих устройств. Запрещается применение подкладок из обрезков арматуры, деревянных брусков и щебня.

3.10. Отклонения от проектной толщины бетонного защитного слоя не должны превышать 5мм.

3.11. Арматурные стержни длиной более 12 м выполнять внахлест с перепуском 150мм, на сварке L=100мм.

3.12. Сварочные работы выполнять электродами типа Э-42 по ГОСТ 9467-75*.

4.1. Транспортирование бетонной смеси следует осуществлять специализированными средствами транспорта: автосмесителями, автобетоновозами.

4.2. Допускается транспортировать бетонную смесь в автосамосвалах, с обязательным перемешиванием ее на строительной площадке перед укладкой.

4.3. Выбор средств и режимов транспортировки бетонной смеси, а также определение допускаемого времени и дальности перевозок должны устанавливаться лабораторией в зависимости от требуемого качества бетонной смеси.

4.4. Рекомендуется для приготовления бетонной смеси устройство передвижного бетоносмесительного узла непосредственно на строительной площадке.

5.1. Перед укладкой бетонной смеси должны быть проверены и приняты все конструкции и их элементы, закрываемые в процессе последующего производства работ, правильность установки и закрепления опалубки и поддерживающих ее конструкций. Высота свободного сбрасывания бетонной смеси не должна превышать 2м. Спуск бетонной смеси с высоты более 2м должен производиться по наклонным желобам, а также по вертикальным хоботам. Бетонирование конструкций фундаментов вести непрерывным методом в соответствии с требованиями СНиП 3.03.01-87.

В процессе бетонирования выполнять лабораторный контроль прочности бетона.

5.2. Бетонирование конструкций должно сопровождаться записями в "Журнале бетонных работ", куда должны заноситься следующие данные:

- заданная марка бетона;

- состав бетонной смеси и показатель ее подвижности (жесткость);

- дата изготовления контрольных образцов бетона, их число, маркировка, сроки и результаты испытания образцов;

- температура наружного воздуха во время бетонирования;

- температура бетонной смеси при укладке.

5.3. Производство бетонных работ в зимних условиях выполнять в строгом соответствии с указаниями СНиП 3.03.01-87.

Все работы производить согласно указаниям СНиП 12-04-202 "Безопасность труда в строительстве", СНиП 3.03.01-87* "Несущие и ограждающие конструкции".

При производстве работ соблюдать правила техники безопасности в строительстве согласно указаниям СНиП 12-03-2001.

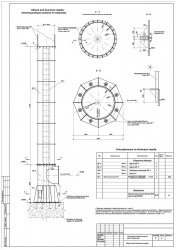

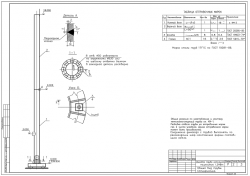

1. Дымовая труба состоит из 3 самонесущих газоотводов с внутренним диаметром сечения стволов 500мм. Основанием газоотводов является железобетонный фундамент стаканного типа.

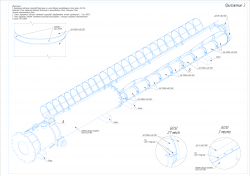

2. Каждый газоотвод выполнен в виде 3-слойной конструкции:

- наружный слой - оцинкованная сталь =0,6мм;

- средний слой - стекловолокно "URSA" толщиной 50мм;

- внутренний слой - труба по ГОСТ 10704-91.

3. Расчетная высота газоотводов обеспечивается путем набора отдельных сборочных элементов в процессе монтажных работ.

4. Дымовая труба имеет маркировочную окраску. Дневная маркировка предназначена для информации об их наличии и должна отчетливо выделяться на фоне местности, быть видна со всех направлений и иметь два резко отличающихся друг от друга маркировочных цвета: красный (оранжевый) и белый.

1. В период отрыва котлована, выполнения планировочных работ на площадке (выполнение срезки грунта) необходимо составление исполнительной документации, отражающей состояние грунтов основания.

2. Наземные строительно-монтажные работы должны проводиться в режиме повышенного внимания к качеству строительных материалов и сборных конструкций. Все сопряжения и стыки подлежат выполнению строго по проекту для обеспечения пространственной жесткости конструкции.

3. Фундамент под газоотводы - стаканного типа, из бетона кл.В25, W6, F75 (ГОСТ 26633-91), армированный сварными сетками и отдельными стержнями из арматурной стали по ГОСТ 5781-82; бетонная подготовка под фундамент - по выровненному основанию, из бетона кл.В7,5, W6, F75, подливка под опорную часть газоотводов - из цементного раствора М200. Насыпной грунт при обнаружении под подошвой фундамента необходимо изъять до отметки кровли проектного несущего слоя грунта и заменить на песок крупный с послойным уплотнением слоями по 0,4м. Уплотнение выполнять до достижения грунтом коэффициента уплотнения К=0,97.

4. Требуемую толщину защитного слоя для нижней арматуры обеспечивать фиксаторами-подкладками из плотного цементно-песчаного раствора.

5. Отметка верха фундамента +0,200.

6. Крепление опорных частей газоотводов к фундаменту осуществляется через анкерные болты Ø24мм., установленные в фундамент.

7. Анкерные болты устанавливать в фундамент до бетонирования на специальных съемных кондукторах, строго фиксирующих и обеспечивающих проектное положение болтов и анкерной арматуры при бетонировании фундамента.

8. Газоотводы устанавливать на выравнивающую подготовку из цементного раствора М200. Поверхность фундамента перед подливкой очистить от посторонних предметов, масел и пыли. Непосредственно перед подливкой поверхность фундамента увлажнить, но не допускать скопления воды в углублениях и приямках. Производить подливку при температуре окружающего воздуха не ниже +5 С, в противном случае необходим подогрев укладываемой смеси (электроподогрев, пропаривание). Поверхность подливки в течении 3-х суток после завершения работы необходимо систематически увлажнять.

9. К началу монтажа надземной части должны быть закончены и сданы по акту работы по нулевому циклу.

10. По периметру фундамента после монтажа дымовой трубы выполнить отмостку с уклоном от конструкции не менее 0,03.

11. В случае обнаружения в процессе земляных работ не указанных в проекте коммуникаций, земляные работы должны быть прекращены до получения разрешения соответствующих органов. Производство работ в охранной зоне всех коммуникаций необходимо осуществлять под непосредственным наблюдением работников организаций, эксплуатирующих эти коммуникации.

12. Производство и приемку работ выполнять в соответствии с требованиями СНиП 3.02.01-87 "Земляные сооружения. Основания и фундаменты", СНиП 3.03.01-87 "Несущие и ограждающие конструкции", СНиП 3.04.01-87 "Изоляционные и отделочные покрытия", СНиП 12-03-2001, СНиП 12-04-2002 "Безопасность труда в строительстве", ч.ч.1,2. При производстве работ в зимнее время, при температуре наружного воздуха +5 С и ниже работы вести в соответствии с указаниями по производству работ в зимнее время, приведенными в СНиП 3.02.01-87, СНиП 3.03.01-87, СНиП 3.04.01-87, СП 50-101-2004, СНиП 12-03-2001, СНиП 12-04-2002.

13. В процессе производства работ необходимо составлять акты на скрытые работы:

- устройство естественного основания;

- устройство бетонной подготовки;

- установка арматуры и анкерных болтов;

- обратная засыпка.

1. Все строительно-монтажные работы надлежит выполнять в соответствии с проектом, а также соблюдать требования соответствующих стандартов, строительных норм и правил по организации строительного производства и технике безопасности в строительстве, правил пожарной безопасности при производстве строительно-монтажных работ, а также требования органов государственного надзора.

2. Работы по возведению сооружения следует производить по утвержденному проекту производства работ (ППР), в котором наряду с общими требованиями СНиП 3.01.01-85 должны быть предусмотрены:

последовательность установки конструкций; мероприятия, обеспечивающие требуемую точность установки; пространственную неизменяемость конструкций в процессе их укрупнительной сборки и установки в проектное положение; устойчивость конструкций и частей сооружения в процессе возведения; степень укрупнения конструкций и безопасные условия труда. Совмещенный монтаж конструкций и оборудования следует производить по ППР, содержащему порядок совмещения работ, вазимоувязанные схемы монтажных ярусов и зон, графики подъемов конструкций и оборудования. В необходимых случаях в составе ППР должны быть разработаны дополнительные технические требования, направленные на повышение строительной технологичности возводимых конструкций, которые должны быть в установленном порядке согласованы с разработчиком проекта и внесены в исполнительные рабочие чертежи.

3. Данные о производстве строительно-монтажных работ следует ежедневно вносить в журналы работ по монтажу строительных конструкций (обязательное приложение 1 СНиП 3.03.01-87), сварочных работ (обязательное приложение 2), антикоррозионной защиты сварных соединений (обязательное приложение 3), замоноличивания монтажных стыков и узлов (обязательное приложение 4), выполнения монтажных соединений на болтах с контролируемым натяжением (обязательное приложение 5), а также фиксировать по ходу монтажа конструкций их положение на геодезических исполнительных схемах.

4. Применяемые конструкции, изделия и материал должны отвечать требованиям соответствующих стандартов, технических условий и рабочих чертежей.

5. Перед подъемом каждого монтажного элемента необходимо проверить: соответствие его проектной марке; состояние закладных изделий и установочных рисок, отсутствие грязи, снега, наледи, повреждений отделки, грунтовки и окраски; наличие на рабочем месте необходимых соединительных деталей и вспомогательных материалов; правильность и надежность закрепления грузозахватных устройств; а также оснастить в соответствии с ППР средствами подмащивания, лестницами и ограждениями.

6. Схемы строповки элементов конструкции должны обеспечивать при подъеме их прочность, устойчивость и неизменяемость геометрических размеров и форм.

7. Монтируемые элементы следует поднимать плавно, без рывков, раскачивания и вращения, как правило, с применением оттяжек. При подъеме вертикально расположенных конструкций используют одну оттяжку, горизонтальных элементов и блоков - не менее двух. Поднимать конструкции следует в два приема: сначала на высоту 20-30см, затем, после проверки надежности строповки, производить дальнейший подъем.

8. При установке монтажных элементов должны быть обеспечены:- устойчивость и неизменяемость их положения на всех стадиях монтажа;

- безопасность производства работ;

- точность их положения с помощью постоянного геодезического контроля;

- прочность монтажных соединений.

9. Конструкции следует устанавливать в проектное положение по принятым ориентирам (рискам, штырям, упорам, граням и т.п.).

10. Устанавливаемые монтажные элементы до расстроповки должны быть надежно закреплены.

11. Транспортирование и подачу бетонных смесей следует осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси. Запрещается добавлять воду на месте укладки бетонной смеси для увеличения ее подвижности.

12. Состав бетонной смеси, приготовление, правила приемки, методы контроля и транспортирование должны соответствовать ГОСТ 26633-91.

13. Все конструкции и их элементы, закрываемые в процессе последующего производства работ (подготовленные основания конструкций, арматура, закладные изделия и др.), а также правильность установки и закрепления опалубки и поддерживающих ее элементов должны быть приняты в соответствии со СНиП 3.01.01-85).

14. Бетонные смеси следует укладывать в бетонируемые конструкции горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях.

15. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру и закладные изделия, тяжи и другие элементы крепления опалубки. Глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5-10см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия, поверхностных вибраторов - должен обеспечивать перекрытие на 100 мм площадкой вибратора границы уже провибрированного участка.

16. Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. Верхний уровень уложенной бетонной смеси должен быть на 50-70мм ниже верха щитов опалубки.

17. В начальный период твердения бетон необходимо защищать от попадания атмосферных осадков или потерь влаги, в последующем - поддерживать температурно-влажностный режим с созданием условий, обеспечивающих нарастание его прочности.

18. Мероприятия по уходу за бетоном, порядок и сроки их проведения, контроль за их выполнением и сроки распалубки конструкций должны устанавливаться ППР.

19. Движение людей по забетонированным конструкциям и установка опалубки вышележащих конструкций допускаются после достижения бетоном прочности не менее 1,5 МПа.

20. Транспортирование, укладку и уплотнение бетонной смеси следует производить при температуре воздуха не ниже + 10 С в сроки, не превышающие ее жизнеспособности. Укладку надлежит вести непрерывно.

21. Твердение бетона в течение 28 сут. должно происходить при температуре не ниже +15 С. Допускается просушивание с помощью воздушных калориферов при температуре 60-80 С в течение суток. Скорость подъема температуры - не более 20-30С/ч.

22. Распалубка конструкций и последующая обработка бетона допускаются при достижении бетоном 70% проектной прочности.

23. Производство бетонных работ при отрицательных температурах (ожидаемой среднесуточной температуре наружного воздуха ниже +5 С и минимальной суточной температуре ниже 0 С), а также производство работ при температуре воздуха выше +25 С и относительной влажности менее 50% вести согласно указаниями соответствующих глав СНиП 3.03.01.87.

24. Типы опалубок следует применять в соответствии с ГОСТ Р 52085-2003. Нагрузки на опалубку следует рассчитывать в соответствии с требованиями норм и правил (обязательное приложение 11 СНиП 3.03.01-87).

25. Установка и приемка опалубки, распалубливание монолитных конструкций, очистка и смазка производятся по ППР.

26. При приемке законченных железобетонных конструкций или частей сооружений следует проверять: соответствие конструкций рабочим чертежам; качество бетона по прочности, а в необходимых случаях - по морозостойкости, водонепроницаемости и другим показателям, указанным в проекте; качество применяемых в конструкции материалов, полуфабрикатов и изделий.

27. Приемку законченных бетонных и железобетонных конструкций или частей сооружений следует оформлять в установленном порядке актом освидетельствования скрытых работ или актом на приемку ответственных конструкций.

28. Конструкции с монтажными сварными соединениями надлежит закреплять в два этапа: сначала - временно, затем - по проекту.

29. Предельные отклонения законченных монтажом конструкций сооружения от проектного положения не должны превышать величин, указанных в табл.23 СНиП 3.03.01-87.

30. Сборку конструкций при укрупнении и в проектном положении следует производить после проверки правильности сборки.

31. Размеры конструктивных элементов кромок и швов сварных соединений, выполненных при монтаже, и предельные отклонения размеров сечения швов сварных соединений должны соответствовать указанным в ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 14771-76, ГОСТ 15164-78, ГОСТ 23518-79.

32. Кромки свариваемых элементов в местах расположения швов и прилегающие к ним поверхности шириной не менее 20 мм при ручной или механизированной дуговой сварке и не менее 50 мм при автоматизированных видах сварки, а также места примыкания начальных и выводных планок необходимо зачищать с удалением ржавчины, жиров, краски, грязи, влаги и т.п.

33. Сварку надлежит производить при стабильном режиме. Предельные отклонения заданных значений силы сварочного тока и напряжения на дуге при автоматизированной сварке не должны превышать ±5%.

34. Поверхности свариваемой конструкции и выполненных швов сварных соединений после окончания сварки необходимо очищать от шлака, брызг и наплывов (натеков) расплавленного металла. Приваренные сборочные и монтажные приспособления надлежит удалять без повреждения основного металла и применения ударных воздействий. Места их приварки необходимо зачистить заподлицо с основным металлом, недопустимые дефекты исправить.

35. Качество прихваток, сварных соединений креплений сборочных и монтажных приспособлений, определяемое внешним осмотром, должно быть не ниже качества основных сварных соединений.

36. Грозозащита дымовой трубы состоит из молниеприемника и заземления. Молниеприемник выполнить из арматурной стали 20-А-I, L=2,4м, возвышающейся над оголовком трубы на 1,9м.

37. Заземление выполнить забивкой в грунт стальных труб - электродов длиной 2,5м на глубину 3м, через каждые 5-7 м по окружности, на расстоянии не менее 2,4м от фундамента. По верху труб на глубине 0,5м выполнить объединяющую электродную шину из полосы 4х40, к которой припаять токоотводящий трос.

38. Производство и приемку всех видов работ выполнять в соответствии со СНиП 3.02.01-87 "Земляные сооружения. Основания и фундаменты", СНиП 3.03.01-87 "Несущие и ограждающие конструкции", СНиП 12-03-2001, СНиП 12-04-2002 "Безопасность труда в строительстве", ч.ч.1,2.

39. Производство и приемку всех видов строительных работ в зимних условиях выполнять с соблюдением требований к производству работ при отрицательных температурах, приведенных в главах указанных нормативных документов.

Новинка

Новинка  Новинка

Новинка  Новинка

Новинка  Новинка

Новинка

Новинка

Новинка  Новинка

Новинка